Introduction

Les machines d'emballage ne peuvent fonctionner correctement sans systèmes d'entraînement mécanique, qui comprennent des moteurs électriques, des servomoteurs, des systèmes pneumatiques et des systèmes à cames. Afin de contribuer à l'optimisation des opérations d'emballage, cet ouvrage examine leurs techniques de maintenance, leur efficacité énergétique, les tendances à venir et les avantages concurrentiels.

Composants des entraînements mécaniques

Les systèmes de pièces connus sous le nom d'entraînements mécaniques sont conçus pour transférer le mouvement et l'énergie d'une source à différentes pièces de machines utilisées dans les environnements industriels et de fabrication. Ces systèmes sont essentiels pour contrôler le flux d'énergie nécessaire au fonctionnement des machines industrielles de base, notamment les compresseurs d'air, les souffleurs, les pompes et les machines de production. d'autres pièces de machines.

Les transmissions mécaniques sont fondamentalement constituées d'un certain nombre de composants couplés qui coopèrent pour transférer l'énergie de manière efficace. Un certain nombre de dispositifs, tels que les engrenages, les courroies, les chaînes et les arbres, peuvent être utilisés pour transférer l'énergie. Chacune de ces pièces aide le système d'entraînement à fonctionner comme un tout, permettant l'application régulée de la force et du mouvement.

Dans le cadre de machines d'emballageLes entraînements mécaniques sont essentiels pour alimenter et contrôler diverses opérations. Ils se présentent sous différentes formes, telles que :

- Entraînements mécaniques directs : Ces systèmes transforment l'énergie des vagues en énergie électrique à l'aide de systèmes de conversion linéaires à rotatifs, sans systèmes intermédiaires d'alimentation en fluides.

- Entraînements par engrenages : Ils utilisent un ensemble d'engrenages imbriqués pour transférer la puissance et ajuster la vitesse ou le couple.

- Entraînements par courroie : Ils utilisent des courroies et des poulies pour transmettre la puissance entre les arbres, ce qui permet souvent une variation de la vitesse.

- Entraînements par chaîne : Semblable aux transmissions par courroie, mais utilisant des chaînes et des pignons pour la transmission de la puissance.

Les voitures particulières plus anciennes et les machines motorisées telles que les transpalettes électriques et les chariots élévateurs à fourche utilisent également des entraînements mécaniques, ce qui démontre la capacité d'adaptation du secteur.

La turbine à vapeur à entraînement mécanique est un type particulier d'entraînement mécanique utilisé dans l'industrie. Il s'agit généralement de dispositifs à plusieurs étages avec la possibilité de configurations d'extraction/induction ou d'écoulement direct. Elles sont fréquemment utilisées dans des applications qui exigent un rendement et une puissance élevés.

Le principal avantage des entraînements mécaniques est leur capacité à distribuer efficacement l'énergie à différents équipements, ce qui facilite et accroît la sécurité des processus industriels. Mais comme tout autre équipement, les entraînements mécaniques peuvent tomber en panne avec le temps. Pour maintenir des performances optimales, une maintenance de routine et un dépannage sporadique sont nécessaires.

Les professionnels de secteurs tels que les industries nucléaire et maritime, qui dépendent de systèmes mobiles automatisés, doivent comprendre les principes des entraînements mécaniques. Grâce à cette compréhension, le personnel de maintenance peut entretenir et dépanner efficacement ces composants essentiels, ce qui permet de minimiser les temps d'arrêt et d'assurer le bon déroulement des opérations.

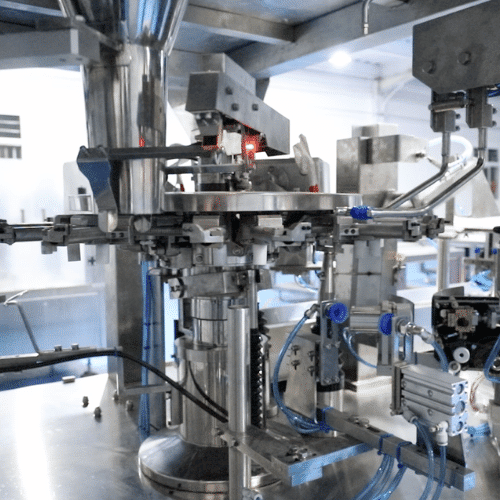

Mécanismes à cames de précision

Les systèmes à cames, qui offrent une excellente précision et une grande fiabilité pour toute une série d'applications, sont un élément essentiel des systèmes de contrôle de la qualité. machines d'emballage. Ces systèmes permettent un contrôle précis des processus d'emballage en convertissant les mouvements rotatifs en mouvements linéaires ou oscillants grâce à l'utilisation de mécanismes à cames.

Fabricant italien de premier plan de produits de pointe machines d'emballageCB Packaging est spécialisée dans les systèmes à cames pour le marché des produits d'hygiène jetables. Elle connaît également les lingettes humides, l'emballage des mouchoirs en papier, les produits d'incontinence, les serviettes hygiéniques et les couches.

Avantages des systèmes à cames :

- Précision : Les mécanismes à cames fournissent des profils de mouvement très précis et répétables, essentiels pour une qualité d'emballage constante.

- Vitesse : Ces systèmes peuvent fonctionner à des vitesses élevées, ce qui les rend idéaux pour les lignes de production à haut volume.

- Fiabilité : Avec moins de pièces mobiles que d'autres systèmes d'entraînement, les mécanismes à cames ont souvent des besoins de maintenance moindres et une durée de vie plus longue.

- Personnalisation : Les cames peuvent être conçues pour produire des profils de mouvement spécifiques adaptés à des besoins particuliers. besoins en matière d'emballage.

Dans l'industrie de l'emballage, les systèmes à cames trouvent des applications dans diverses machines et processus :

- Tables d'indexation : Tables d'indexation rotatives et linéaires actionnées par des mécanismes à cames assurer un positionnement précis des produits lors de l'emballage.

- Systèmes de convoyage : Les convoyeurs à cames permettent un mouvement contrôlé des produits à travers les différentes étapes de l'emballage.

- La dénégation et le remplissage : Le système d'emballage rotatif MR-35 d'ORICS utilise un mécanisme à came pour dépouiller les récipients et effectuer les opérations de remplissage.

- Scellage : Les mécanismes de came peuvent contrôler le mouvement des éléments de scellement dans les machines d'emballage.

Un autre type de mécanisme à came que l'on trouve dans les machines d'emballage sont des indexeurs à came de barillet. Le mouvement de rotation intermittent que ces pièces offrent est essentiel pour de nombreuses procédures d'emballage.

Les possibilités des systèmes à cames ont été encore améliorées par leur intégration à la technologie de contrôle moderne. Les convoyeurs à maillons de précision de CDS offrent une précision et une répétabilité excellentes pour les plates-formes de machines d'assemblage et de fabrication automatisées, grâce à la fusion de systèmes de contrôle sophistiqués et de la mécanique à cames.

Bien que les systèmes à cames présentent plusieurs avantages, il est essentiel de se rappeler que leur polyvalence peut être limitée par rapport à certains systèmes à servocommande. Toutefois, les systèmes à cames restent un outil apprécié et utile. option dans l'emballage pour les applications nécessitant des mouvements réguliers, rapides et précis.

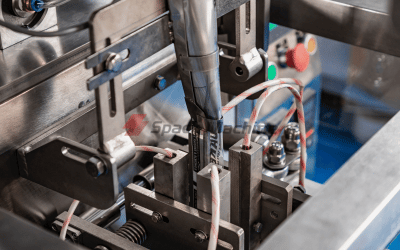

Systèmes de vérins pneumatiques

Les vérins pneumatiques sont des éléments essentiels des machines d'emballage qui produisent un mouvement linéaire en comprimant de l'air. Ces dispositifs sont des options très appréciées pour une série d'applications industrielles en raison de leur simplicité, de leur fiabilité et de leur contrôlabilité.

Types de vérins pneumatiques et caractéristiques principales :

| Type | Description | Caractéristiques principales |

|---|---|---|

| Vérins à simple effet | Travail effectué dans un sens par air comprimé, retour par ressort mécanique | Longueur de course limitée, consommation d'air réduite, conception plus simple |

| Cylindres à double effet | Entraînement dans les deux sens par air comprimé | Travail dans les deux sens, possibilité d'effectuer des courses plus longues, plus polyvalent |

| Vérins sans tige | Le piston et la charge se déplacent ensemble le long du corps du cylindre | Conception peu encombrante, forces de flexion réduites, adaptées aux longues courses |

| Cylindres guidés | Utiliser des tiges de guidage parallèles à la tige du piston | Mouvement stable et non rotatif, charge latérale élevée, applications de précision |

Les vérins pneumatiques sont largement utilisés dans machines d'emballage pour diverses tâches :

- Manipulation des matériaux : Les vérins peuvent pousser, tirer, soulever, abaisser et serrer des objets en les procédés d'emballage.

- Machines d'impression : Utilisé pour l'alimentation du papier, la distribution de l'encre et le mouvement des plaques de presse, il contribue à l'obtention de résultats d'impression cohérents et de haute qualité.

- Industrie textile : Employés pour tendre le fil, couper le tissu et déplacer l'aiguille dans les machines à coudre.

- Automatisation industrielle : Essentiel pour des tâches telles que le tri, l'assemblage et l'entretien. l'emballage dans les processus de fabrication.

La force générée par un vérin pneumatique dépend du diamètre du piston et de la pression de l'air. Par exemple, un vérin avec un piston de 40 mm de diamètre à une pression de 6 bars peut générer une force théorique d'environ 754 N.

Avantages des vérins pneumatiques :

- Simplicité et fiabilité

- Rentabilité par rapport à d'autres systèmes d'entraînement

- Intégration aisée dans les systèmes pneumatiques existants

- Convient aux environnements propres (alimentation et emballage pharmaceutique)

- Capacité d'effectuer des opérations à grande vitesse

Limites :

- Précision moindre par rapport aux systèmes à servocommande

- Force de sortie limitée par rapport aux systèmes hydrauliques

- inefficacité énergétique potentielle due aux pertes d'air comprimé

Sélection de vérins pneumatiques pour machines d'emballage doit tenir compte de plusieurs aspects, notamment la vitesse, la longueur de course, la force nécessaire et les conditions environnementales. Les vérins pneumatiques sont souvent utilisés en association avec d'autres technologies ou remplacés par des actionneurs électriques pour des applications nécessitant un positionnement précis ou des profils de mouvement complexes.

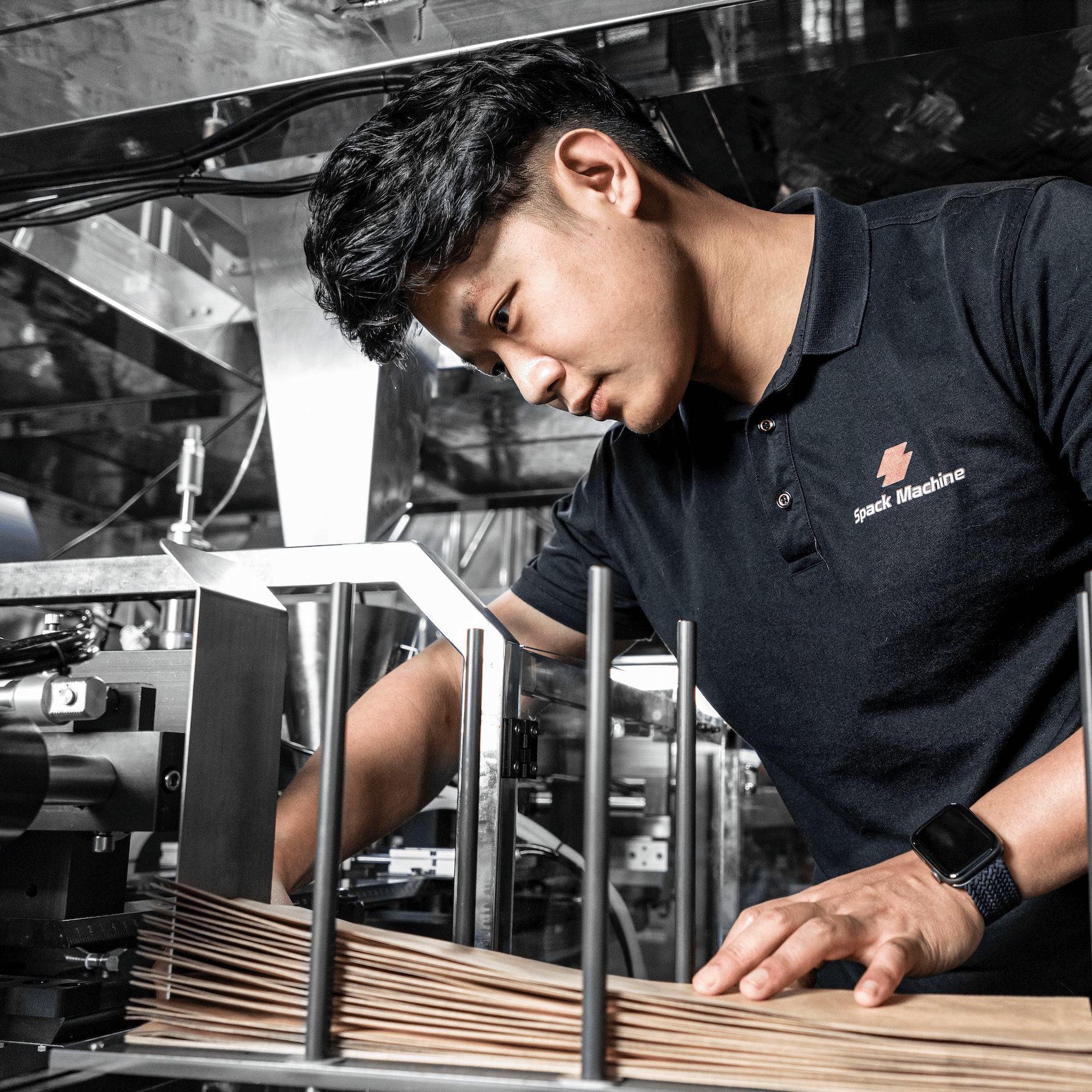

Systèmes d'entraînement des moteurs électriques

La popularité croissante des systèmes à moteur électrique dans les pays de l'Union européenne a conduit à l'adoption d'un nouveau système de contrôle de la qualité. machines d'emballage peuvent être attribués à la précision de leur contrôle, à leur efficacité énergétique et à leur polyvalence. Ces systèmes, qui offrent une variété d'applications allant de la remplissage et transport jusqu'au scellement et l'étiquetage, utilisent des moteurs électriques pour actionner différents composants de l'équipement d'emballage.

Afin de répondre aux exigences des lignes d'emballage contemporaines, les moteurs électriques utilisés dans les machines d'emballage deviennent plus petits, plus efficaces sur le plan énergétique et plus adaptables.

Principaux avantages des systèmes d'entraînement par moteur électrique :

- Positionnement précis et contrôle de la vitesse : Crucial pour de nombreux processus d'emballage.

- Amélioration de la technologie des moteurs : Augmentation du couple de sortie tout en conservant des dimensions compactes.

- Intégration : Les moteurs, les variateurs et les encodeurs sont souvent intégrés dans des ensembles uniques, ce qui simplifie l'installation et réduit la nécessité d'une expertise technique approfondie.

Cette tendance vers des solutions plus intégrées et personnalisables permet de machine d'emballage Les fournisseurs de moteurs signalent que jusqu'à la moitié de leurs ventes sont désormais des produits personnalisés plutôt que des produits standard.

Technologie d'emballage à servomoteur

Les machines d'emballage ont connu une révolution grâce aux systèmes à servocommande, qui offrent une efficacité, une flexibilité et une précision accrues par rapport aux entraînements mécaniques conventionnels. Servomoteursqui offrent un contrôle précis du couple, de la vitesse et de la position, sont utilisés dans ces systèmes pour permettre des ajustements rapides et précis pendant les opérations d'emballage.

Avantages des systèmes à servocommande :

- Contrôle de précision : Permet des ajustements rapides et précis pendant les opérations d'emballage.

- Flexibilité : Permet des changements de format simplifiés, augmentant la polyvalence des processus d'emballage.

- Amélioration de la sécurité des processus : Assure un débit stable et réduit les rejets.

- Réduction des temps d'arrêt : Les changements automatiques basés sur des recettes et motorisés minimisent les temps d'arrêt entre les séries de produits.

Les contrôleurs de mouvement comme le SIMATIC 1500T et les servomoteurs comme le SINAMICS S210 permettent des changements de format simples, notamment parce que les disques à cames électroniques pour le format d'emballage actuel sont calculés automatiquement.

En outre, cette technologie facilite l'automatisation des procédures manuelles, ce qui accroît la productivité et la précision. En outre, les systèmes à servocommande nécessitent souvent moins de pièces mécaniques et moins d'entretien, ce qui accroît la fiabilité et la durée de vie de la machine.

Comparaison des systèmes d'entraînement

Systèmes d'entraînement mécanique en machines d'emballage varient considérablement dans leurs caractéristiques et leurs applications. Voici une comparaison des principaux types :

| Système d'entraînement | Avantages | Inconvénients | Meilleures applications |

|---|---|---|---|

| Systèmes à cames | Haute précision, rapidité, fiabilité, personnalisation | Complexité, coût | Tâches répétitives à grande vitesse, par exemple emballage de produits pharmaceutiques |

| Systèmes pneumatiques | Simplicité, rentabilité, rapidité d'exécution | Précision moindre, force de sortie limitée, inefficacité énergétique potentielle | Manutention, imprimerie, industrie textile |

| Systèmes de moteurs électriques | Positionnement précis, contrôle de la vitesse, efficacité énergétique, polyvalence | Coût initial plus élevé | Transport, remplissage, scellage, étiquetage |

| Systèmes à servocommande | Précision supérieure, flexibilité, réduction des temps d'arrêt, amélioration de la sécurité des processus | Coût plus élevé, complexité | Emballages adaptables à grande vitesse, par exemple pour les produits de luxe et l'électronique |

Le choix du système d'entraînement dépend des exigences spécifiques de l'application d'emballage, en tenant compte de facteurs tels que la précision, la vitesse, les besoins de maintenance et le coût.

Conclusion

Pour machines d'emballageAvec les systèmes d'entraînement mécanique, il est essentiel de choisir le bon système d'entraînement mécanique pour maximiser la qualité du produit et l'efficacité opérationnelle. En ce qui concerne la précision, la vitesse, le coût et les besoins de maintenance, chaque type de système d'entraînement - du moteur électrique et de la servocommande au système pneumatique et au système à cames - offre des avantages et des compromis spécifiques. Les systèmes pneumatiques offrent des options abordables pour les processus moins complexes, tandis que les systèmes à cames sont supérieurs dans les applications de haute précision.

Les entraînements par moteur électrique sont de plus en plus courants en raison de leur adaptabilité et de leur efficacité énergétique. Bien qu'ils soient plus coûteux et plus sophistiqués, les systèmes à servocommande offrent une programmabilité et une précision inégalées, ce qui les rend parfaits pour les opérations d'emballage flexibles et rapides.

En fin de compte, la décision est basée sur les exigences particulières de l'application, en tenant compte des limites budgétaires, du volume de production, du type de produit et d'autres aspects afin d'obtenir les meilleures performances possibles de l'emballage.

Questions fréquemment posées

Quels types de produits les machines d'emballage horizontales peuvent-elles traiter ?

Horizontal machines d'emballage sont adaptables et conviennent à une grande variété de produits solides, tels que les articles non alimentaires comme le matériel, les composants électroniques et les articles de toilette, ainsi que les articles alimentaires comme les pâtes, les produits de boulangerie et les chocolats. Ils conviennent parfaitement à l'emballage de produits fragiles ou de forme irrégulière.

À quelle vitesse les machines d'emballage horizontales peuvent-elles fonctionner ?

Horizontal les machines d'emballage peuvent atteindre des vitesses de production élevéesCertains modèles peuvent emballer jusqu'à 200 sacs par minute. Lorsqu'elles sont équipées d'alimentateurs spécialisés, par exemple pour les bonbons durs, les vitesses peuvent dépasser 400 sacs par minute.

Quels sont les principaux avantages des machines d'emballage horizontales ?

Parmi les principaux avantages, citons les vitesses d'emballage élevées, la flexibilité dans le traitement des différentes formes et tailles de produits, et la possibilité d'offrir une plus grande surface pour les graphiques et les messages sur les emballages. Ils offrent également une qualité d'emballage constante et s'intègrent facilement dans les lignes de production.

Y a-t-il des limites aux machines d'emballage horizontales ?

Bien que polyvalente, l'horizontale les machines d'emballage peuvent éprouver des difficultés avec certains matériaux tels que les films PE monocouches droits. Elles nécessitent également plus d'espace au sol que les machines verticales et peuvent ne pas être idéales pour les produits pulvérulents ou liquides.

Quels sont les facteurs à prendre en compte lors de l'achat d'une machine d'emballage horizontale ?

L'application particulière, les dimensions du produit, les exigences en matière de vitesse d'emballage, l'espace disponible, la facilité d'utilisation et la compatibilité avec les lignes de fabrication actuelles sont autant de facteurs cruciaux à prendre en compte. Les caractéristiques techniques de la machine et le respect des normes de qualité doivent également être pris en compte.

Merci, Leon, d'avoir fourni des détails complets sur le système d'entraînement mécanique et d'avoir expliqué les systèmes électriques et à servocommande.