В данном руководстве представлен краткий обзор машин для упаковки саше с упором на их функциональность, типы и область применения. Первоначально...

Вначале рассказывается, как работают эти машины, и подчеркивается важность выбора подходящих материалов для высококачественной упаковки. Этот раздел обеспечивает понимание читателями критической роли свойств материалов в процессе упаковки.

Далее в статье проводится различие между вертикальными и горизонтальная машина типы, разъясняя их конкретное применение в упаковочной промышленности. Это различие поможет читателям оценить универсальность и эффективность саше упаковочные машины для удовлетворения различных потребностей в упаковке.

Кроме того Руководство посвящено достижениям в области асептического розлива Системы, освещающие технологический прогресс в поддержании стерильности продукции и продлении срока ее хранения.

В целом эта статья призвана дать читателям полное представление о важнейшей роли упаковки в пакеты. оборудование играет в современные упаковочные решения, ориентированные прежде всего на тех, кто работает в упаковочном секторе.

I. Рабочий процесс и основные формы машин для упаковки саше

Оборудование, полностью или частично завершающее упаковку процесс называется упаковочным оборудованием. В зависимости от выполняемых функций их можно разделить на упаковочные машины для сашеУпаковочные машины, термоусадочные упаковочные машины, вакуумные и вакуумно-надувные упаковочные машины, упаковочные машины для варки пакетов под высоким давлением, а также оборудование для фасовки и запайки и др.

Машины, которые наполняют Жидкости, полужидкие вещества (соусы), порошки и гранулированные материалы в упаковочные пакеты из гибких материалов с последующим выпуском или надуванием и запечатыванием для завершения упаковки называются упаковочным оборудованием для саше.

Перед упаковкой в саше необходимо изготовить пакет. Гибкие материалы, используемые для изготовления пакетов, такие как бумага, вощеная бумага, пластиковая пленка, алюминиевая фольга и их композитные материалы, должны обладать хорошими характеристиками для защиты предметов. Они должны быть недорогими, легкими, легко печататься, формироваться, запечатываться и открываться для использования, а также быть удобными в обращении. Получаемые в результате пакетики имеют небольшой объем, малый вес и эстетичный вид, что становится важной особенностью гибкая упаковка продукты.

Благодаря отличным свойствам термозапечатывания, печати, прозрачности, влагонепроницаемости и воздухопроницаемости полимерных пленок и композитных материалов, они широко используются в реальном производстве. Наполнители эволюционировали от первоначально только гранулированных элементов до жидкостей, газов, коллоидов и крупных блоков твердых веществ.

1. Рабочий процесс

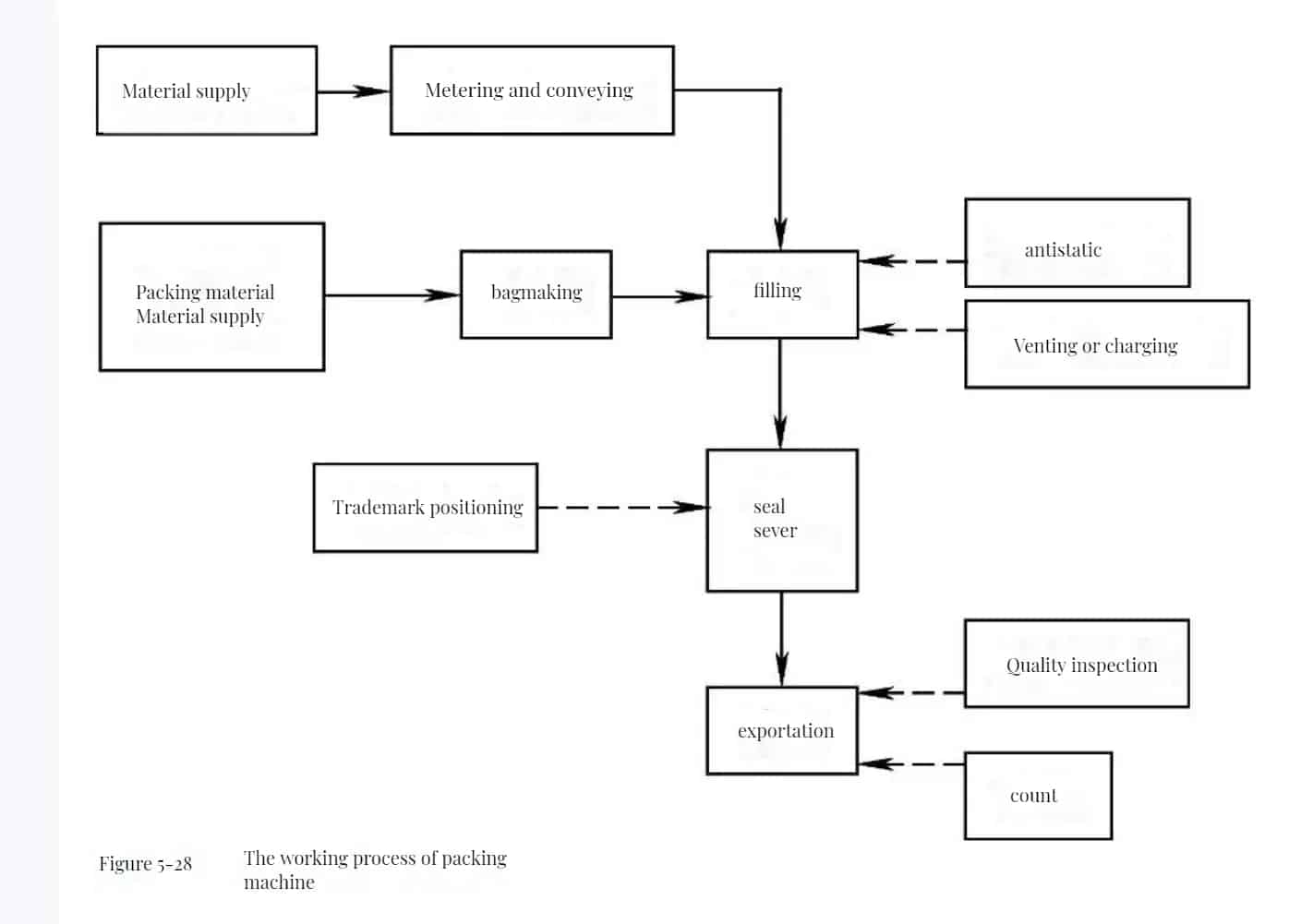

Машины для упаковки саше используют термозапаиваемые гибкие упаковочные материалы для автоматического выполнения множества функций, таких как изготовление мешка, измерение и наполнение материалом, выдувание или надувание, запечатывание и резка. Эти машины могут использоваться для упаковки жидких, твердых и газообразных материалов. материалы и в настоящее время являются наиболее быстро развивающимся и широко используемым типом упаковочных машин. Их рабочий процесс показан на рисунке 5-28, где сплошными линиями обозначены основные рабочие процедуры, а пунктирными - вспомогательные, если они необходимы. Эти Упаковочные машины бывают горизонтальными и вертикальными типы.

2. Основные формы сумок

К распространенным формам относятся пакеты-подушки, плоские пакеты и пакеты-стойки. Каждый тип имеет различные формы, как показано на рисунке 5-29. К распространенным типам относятся:

- Сумки-подушки: По способу шва их можно разделить на пакеты с продольным швом внахлест и пакеты с продольным швом внахлест с боковой складкой.

- Плоские сумки: Можно разделить на пакеты с трехсторонней запечаткой и пакеты с четырехсторонней запечаткой.

- Сумки-стенды: Общие К ним относятся конусообразные мешки, мешки в форме эллиптического цилиндра, треугольные мешки и мешки в форме кубической колонны.

Процесс изготовления мешков обычно начинается с продольного запечатывания, за которым следует горизонтальное запечатывание. Поэтому по всей длине шва мешков-подушек три или четыре слоя пленки накладываются друг на друга, что влияет на качество уплотнения. Плоские пакеты с трехсторонней печатью имеют равное количество слоев пленки внутри, что обеспечивает лучшее качество запечатывания, но внешний вид пакета асимметричен, что делает его менее эстетичным.

Четырехстороннее уплотнение позволяет устранить вышеуказанные недостатки, но при этом используется большее количество упаковочный материал. Различные сумки-стойки эстетически привлекательны и имеют преимущество - они стоят, не падая, что облегчает последующие процедуры боксирования, выкладку и демонстрацию продукции. Однако они требуют больше упаковочные материалыКак правило, это композитные упаковочные материалы.

II. Типы машин для упаковки саше

Благодаря разнообразию формы сумокУпаковочные машины для саше сильно различаются по форме и структуре, что в основном отражается в устройствах для упаковки и запечатывания пакетов. Оборудование для производства пленки пакеты называется машина для упаковки сашеВ основном они бывают вертикальными и горизонтальными. Вертикальные машины можно разделить на машины для изготовления мешков саше-машины и саше-машины прямого действия.

1. Машины для производства пакетов с воротником

Используется для изготовления пакетов-подушек, как показано на рисунке 5-30. Он может выполнять такие задачи, как изготовление пакетов из полиэтиленовой пленки, продольное запечатывание (внахлест или встык), наполнение, запечатывание и резка.

Сайт Процесс обработки включает в себя прохождение рулонов плоской пленки через множество направляющих Вальцы, а затем поступает в воротниковую форму. Сначала запечатанные в продольном направлении с помощью нагревательного герметика для формирования цилиндр, а затем отмеренное количество материала из бункера попадает в мешок. Горизонтальный герметизирующий нагреватель запечатывает дно мешка, потянув его вниз, и запечатывает входное отверстие предыдущего заполненного мешка с молоком. Затем он разрезает два пакета, чтобы разделить их.

2. Машины для изготовления мешков в форме башни и кубического столбца

Эти Машины в основном используются для наполнения и упаковки жидких напитков в контейнеры в форме башни и кубической колонны. На рисунке 5-31 показана машина для изготовления пакетов в форме кубической колонны.

Рабочий процесс:

Во время работы, упаковочный материал с плоского рулона пленки дезинфицируется перекисью водорода (обычно называемой раствором перекиси водорода) после прохождения через печатное устройство (если на упаковочном материале уже есть печатные текстовые пояснения, печатное устройство можно не использовать) и направляется вниз направляющими роликами. Под действием формующих колец плоский упаковочный материал складывается в цилиндрическую форму.

Шов упаковочный мешок нагревается стерильным воздухом по мере продвижения вниз, и когда он проходит последнее формующее кольцо, он запечатывается продольным уплотнительным нагревателем, образуя продольный уплотнительный шов. Свежее молоко, сок и другие жидкости закачиваются в цилиндрический упаковочный мешокСтерильный горячий воздух поступает в цилиндр снаружи подающей трубы, достигает поверхности жидкости, где спиральный нагреватель стерилизует внутреннюю стенку мешка и образует слой стерильного воздуха над поверхностью жидкости.

Горизонтальное устройство для герметизации и резки:

Горизонтальное запечатывание и резка осуществляются под поверхностью жидкости, с различными конфигурациями для упаковки в форме башни и кубической колонны. Для упаковки в форме башни верхняя и нижняя горизонтальные Устройства для запечатывания и резки расположены в шахматном порядке под углом 90°, перемещаются вверх, вниз, открываются и закрываются для завершения горизонтального запечатывания и резки упаковки предметы.

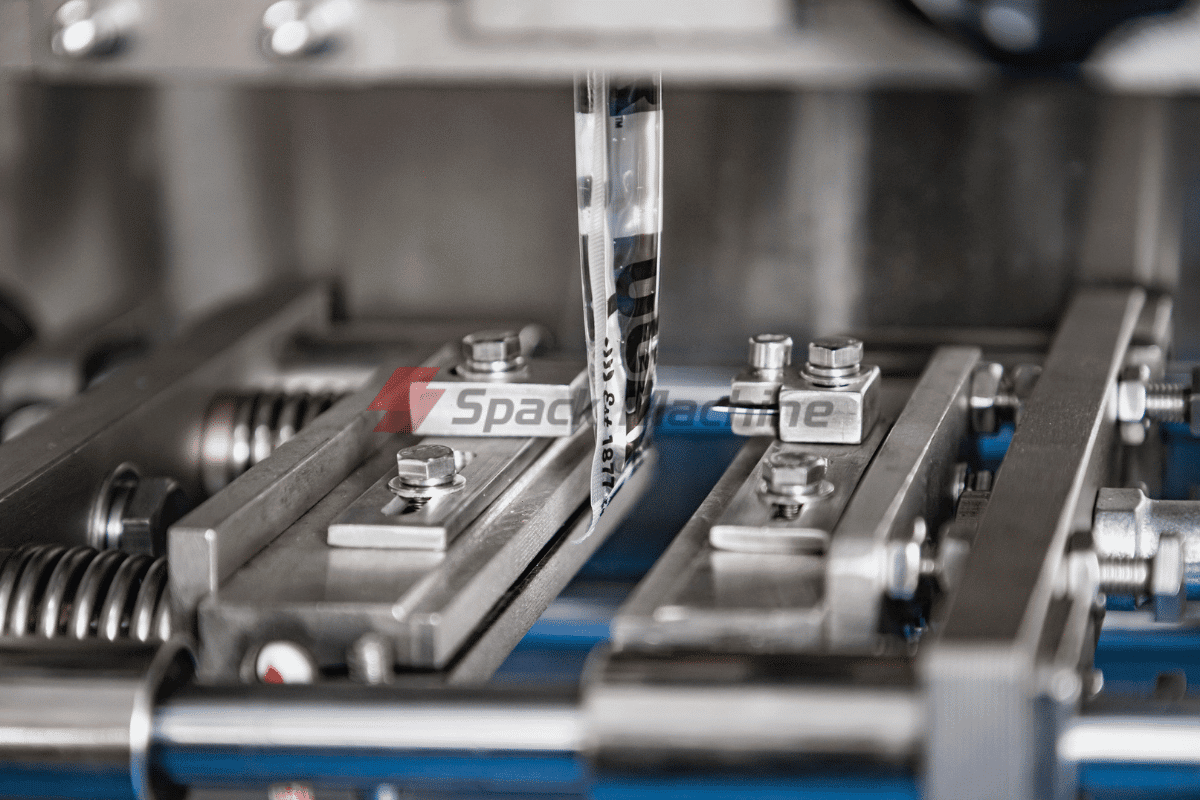

Для упаковки в форме кубической колонны, благодаря совместному движению двух пар прямых углов формовочные инструменты и горизонтальное уплотнение рот при открытии, закрытии, движении вверх и вниз, цилиндрический пакет материала под поверхностью жидкости тянется вниз, формируется, уплотняется и разрезается. Структура горизонтального устройства для уплотнения и резки показана на рис. 5-32. Горизонтальный зажим для уплотнения изготовлен из алюминиевого сплава и содержит небольшие трубки для охлаждающей воды. Нагревательная проволока для горячего уплотнения имеет ширину 7 мм и помещена между двумя слоями политетрафторэтилена.

Внутренний слой служит изоляцией, а внешний слой предотвращает нагревательный провод от прилипание к упаковке материал. Постоянная проволока для горячей резки размещается в центре горячей запаивание нагревательной проволокой, обеспечивая, чтобы разрезанные пакеты имели с каждой стороны край горячего запаивания шириной 3,5 мм. Сайт Горизонтальная режущая панель изготовлена из силиконовой резины. в политетрафторэтилене, с двумя зажимами, удерживающими пленку, чтобы предотвратить воздействие натяжения на горячую запечатываемую часть. При горячем запаивании используется электроимпульсное запаивание, при котором электричество используется для предварительного нагрева и запаивания, а при отключении электричества - для охлаждения.

Для плоских пленок, используемых для напитков, таких как сок и молоко, обычно применяются композитные пленочные материалы, такие как вощеная бумага-алюминиевая фольга-полиэтилен. Перед формовкой в цилиндр на внешнюю поверхность вощеной бумаги наносятся текстовые пояснения и логотипы брендов. Кубический столбик представляет собой ровно один кусок плоского композитного пленочного материала, в верхней части которого имеется алюминиевое отверстие для запечатывания. Открыв алюминиевое отверстие и вставив в него пластиковую соломинку, можно пить напиток, находящийся внутри коробки.

3. Машины для саше с прямой заменой

Перед использованием саше-машинаРазличные пустые мешки укладываются в коробку для пустых мешков. Во время работы каждый раз пустой мешок берется из слоя мешков в коробке для пустых мешков, удерживается конвейерной цепью и ставится на паузу на каждой упаковочной станции для завершения работы. различные действия с упаковкой. Саше Машины можно разделить на прямоходные и роторные В зависимости от маршрута движения конвейерной цепи, первые перемещают пустые мешки по прямой, а вторые - вращательным движением. Сайт Принципы работы обоих типов в основном одинаковы. На рисунке 5-33 показана саше-машина с прямым переключением.

Устройство для подачи мешков состоит из вакуумная всасывающая головка и конвейер для подачи мешков цепь. Когда пустой мешок перемещается из ящика для пустых мешков на станцию открытия мешка, воздушная труба нагнетает воздух в пустой мешок с помощью зажимной руки цепного конвейера, открывая горловину мешка. Когда открытый пустой мешок перемещается в положение под бункерами для твердых материалов, он заполняется материалом или впрыскивается жидким материалом с помощью устройства подачи жидкости.

Наполненный материалом мешок продолжает двигаться, запечатывается нагревательным запайщиком, формируется холодным прессом, и, наконец, зажимная рука освобождает мешок, сбрасывая готовый продукт, который затем выгружается разгрузочным конвейерным устройством. На рисунке 5-33 показан пустой мешок с трехсторонним уплотнением, а готовый мешок - с четырехсторонним уплотнением. Материал мешка может представлять собой однослойную пленку или композитную пленку, причем однослойные пленки не используются из-за сложности приема и подачи мешков.

4. Горизонтальные саше-машины

Вертикальный пакетик машины в основном используются для изготовления пакетов, наполнения (фасовки) и запайки жидких напитков, в то время как горизонтальные саше-машины в основном используются для упаковки затвердевший йогурт, сыр, мороженое и лед. На сайте процесс упаковки На рисунке 5-34 показаны машины для производства саше, в которых ролик протяжки бумаги и ролик подачи бумаги синхронно вытягивают пленку из рулона, складывают упаковочный материал в цилиндр с помощью устройства для изготовления пакетов, заворачивают внутрь материал, подаваемый лентой подачи, затем запечатывают его в продольном направлении с помощью горячего запаивающего ролика, разрезают между двумя упаковочными элементами с помощью горизонтального запаивающего резака, завершают упаковку и отправляют ее через разгрузочную ленту.

III. Системы асептического розлива

Асептика упаковочные системы Они бывают разных видов, но в основном отличаются формой упаковочной тары, упаковочными материалами и тем, предварительно ли они формируются перед наполнением. Ниже мы в основном представить системы асептической бумажной упаковки и системы асептической упаковки выдувного формования.

Асептическая бумага упаковочные системы широко используются для обработки жидких молочные продукты, напитки из растительного белка, соки, алкогольные продукты и вода. Бумага Упаковочные системы в основном делятся на два типа: формование в процессе упаковки и предварительное формование. Материалы, используемые для упаковки, обычно покрываются полиэтиленом как на внутренней, так и на внешней поверхности, что эффективно блокирует проникновение жидкости и обеспечивает хорошую герметизацию внутренней и внешней поверхностей.

Чтобы продлить срок хранения продукта, к упаковочному материалу добавляется слой, препятствующий проникновению кислорода, обычно это очень тонкий слой алюминиевой фольги. На рисунке 5-35 показана структура типичных асептических упаковочных материалов. Как видно из рисунка, каждый из шести слоев материала выполняет различные барьерные функции. С постепенным развитием пластиковых кислородных барьеров они могут заменить алюминиевую фольгу в будущем.

1. Упаковочные системы для формирования бумажных рулонов

Рулон бумаги формирование В настоящее время наиболее широко используются упаковочные системы. Упаковочный материал непрерывно подается в упаковочный машина из бумажного рулона, после ряда процессов формования он заполняется, запечатывается и разрезается. Упаковочные системы для формирования бумажных рулонов в основном делятся на две категории: открытые асептические упаковочные системы и закрытые асептические упаковочные системы.

Открытые упаковочные системы имеют объем упаковки 200 мл, 250 мл, 500 мл, 1000 мл и т.д., скорость упаковки 3600 упаковок/ч и 4500 упаковок/ч.

Структура открытых асептических упаковочных систем:

Асептический блок Tetra Pak 3 типа упаковочная машина (TBA/3) представляет собой типичную открытую систему асептической упаковки, как показано на рис. 5-36. После того как упаковочный материал попадает в упаковку машина из бумажного рулона, он поднимается к задней части упаковочной машины, и продольная запечатывающая полоса приклеивается к одной стороне упаковочной бумаги. Структура склеенной продольной запечатывающей ленты показана на рисунке 5-37. Она выполняет следующие две основные функции: укрепление продольного уплотнения и предотвращение утечки продукта.

После приклеивания продольной запечатывающей полосы упаковочная бумага покрывается слоем пленки перекиси водорода с помощью ролика 3, а затем избыток перекиси водорода удаляется парой прижимных роликов 4. В этот момент упаковочная бумага достигает своего верхнего положения и затем движется вниз, формируя бумажный цилиндр через продольный запечатывающий нагреватель 5 и направляющее колесо 6, при этом оставшаяся перекись водорода испаряется нагревателем 7 до начала наполнения продукта.

Уровень жидкости в продукте всегда контролируется выше горизонтали поверхность жидкости для запечатывания, при этом две пары горизонтальных прижимных устройств непрерывно протягивают упаковочную бумагу через упаковочную машинуПри этом продукт также непрерывно поступает в упаковочную машину.

Горизонтальная герметизация выполняется в два этапа: склеивание и резка. Для эффективного склеивания необходимы два основных фактора: температура и давление. Температура при запечатывании создается за счет индуктивного нагрева, то есть зажатия цилиндрического бумажного цилиндра клещами, превращая его в прямоугольную форму.

Продукт выдавливается в зоне запайки под давлением клешней, при этом U-образное металлическое кольцо внутри клешни генерирует высокочастотный ток, образуя обратный индукционный ток в слое алюминиевой фольги упаковочной бумаги, нагревая алюминиевую фольгу и передавая тепло внутреннему слою полиэтилена для его расплавления. Под давлением когтей полиэтилен быстро охлаждается и застывает, завершая процесс запечатывания. После запечатывания резак внутри когтей отрезает упаковка в герметичную упаковку область.

Продукт поступает в бумажный цилиндр через загрузочную трубу, нижний конец которой находится ниже поверхности жидкости продукта, что эффективно предотвращает образование пены. После наполнение и герметизацияУпаковка проходит через торцевое устройство, сгибает и загибает верхний и нижний края и склеивает их для придания формы.

Стерилизация Упаковочная машина:</strong>

Перед производством поверхности упаковочная машина, контактирующая с продуктом, должна стерилизуется, что достигается за счет стерильного горячего воздуха, вырабатываемого самой упаковочной машиной. Стерильный горячий воздух забирается из окружающей среды устройством подачи стерильного воздуха и нагревается воздухонагревателем до температуры, достаточной для эффективной стерилизации воздуха (выше 280°C).

В процессе стерилизации стерильный горячий воздух непосредственно соприкасается с поверхностями упаковочная машина которые контактируют с продуктом. Когда температура на входе в клапан продукта достигает 180°C, запускается таймер, завершающий стерилизацию в течение определенного времени (в пределах 30 минут). После стерилизации запускается водяной охладитель, охлаждающий стерильный горячий воздух, который затем охлаждает поверхности, контактирующие с продуктом. На этом процесс предварительной стерилизации перед производством заканчивается, и упаковочная машина переходит в состояние готовности к производству.

Стерилизация упаковочной бумаги:

Стерилизация упаковочной бумаги включает в себя следующие два процесса.

- Формирование пленки перекиси водорода: Условием обеспечения стерилизации упаковочной бумаги является равномерное покрытие поверхности, контактирующей с продуктом, слоем пленки перекиси водорода перед стерилизацией. Этот процесс обеспечивается с помощью резервуара с перекисью водорода в открытой системе асептической упаковки (рис. 5-38).

При работе открытой системы асептической упаковки упаковочная бумага сначала проходит через ленту, затем попадает в резервуар с перекисью водорода, где набор роликовых систем прикрепляет слой пленки перекиси водорода к поверхности упаковочной бумаги в контакте с продуктом, одновременно удаляя часть микроорганизмов, прикрепленных к поверхности упаковочной бумаги. Используемая здесь перекись водорода должна содержать смачивающий агент для снижения поверхностного натяжения перекиси водорода.

Резервуар с перекисью водорода не стерилизует упаковочную бумагу, так как температура здесь слишком низкая для достижение требуемой эффективности стерилизации. Он только прикрепляет слой пленки с перекисью водорода к упаковочной бумаге для последующей стерилизации.

Стоит отметить, что после нанесения пленки с перекисью водорода вся упаковочная бумага по мере продвижения подвергается воздействию воздуха. Поэтому поддержание стабильной температуры и влажности в упаковочное место очень важно. В противном случае это повлияет на испарение перекиси водорода и в конечном итоге стерилизационный эффект упаковки бумага.

- Стерилизация упаковочной бумаги: Стерилизация упаковочной бумаги, покрытой пленкой из пероксида водорода, осуществляется путем нагрева пероксида водорода с помощью трубчатого нагревателя, который представляет собой электронный компонент, обернутый вокруг трубки для наполнения продукта и простирающийся до середины бумажного цилиндра, как показано на рисунке 5-39. В зависимости от размера упаковки диапазон температур трубчатого нагревателя варьируется, как правило, в пределах 450-650°C. Трубчатый нагреватель нагревает внутреннюю поверхность упаковочной бумаги посредством кондукции и излучения до 110-115°C, значительно повышая эффективность стерилизации испаренного газа пероксида водорода. Таким образом, стерилизация упаковочной бумаги завершается в этом процессе. В реальном производстве для предотвращения микробного загрязнения, с одной стороны, испаренный в зоне трубчатого нагревателя газ перекиси водорода поднимается вверх, а с другой стороны, стерильный воздух непрерывно вводится в бумажный цилиндр, образуя стерильный воздушный барьер на поверхности упаковочной бумаги.

Закрытые системы асептической упаковки

Самый большой совершенствование закрытой асептической упаковки системы является создание стерильной комнаты. Стерилизация упаковочной бумаги проводится в ванне с перекисью водорода в стерильной комнате, что устраняет необходимость в смачивающем агенте и повышает безопасность асептических операций. Еще одно усовершенствование этой системы - добавление автоматического устройства для соединения бумаги, благодаря чему скорость упаковки еще больше увеличилась.

Диапазон объемов упаковки закрытых упаковочных систем широк - от 100 до 1500 мл, при этом самая низкая скорость упаковки составляет 5000 упаковок/ч, а самая высокая - 18000 упаковок/ч.

На рисунке 5-40 показана типичная закрытая система асептической упаковки. В процессе производства упаковочная бумага поднимается из рулона в аппликатор продольной запечатывающей полосы, где продольная полоса приклеивается к одной стороне упаковочной бумаги, а затем поступает в ванну с перекисью водорода для стерилизации. Стерилизованная упаковочная бумага образует бумажный цилиндр внутри стерильной комнаты.

Чтобы стерильная комната не была заражена микроорганизмами, в нее постоянно подается стерильный воздух для поддержания положительного давления во время производства. Горизонтальная и продольная герметизация закрытой системы асептической упаковки аналогична открытой системе. Для предотвращения образования пузырьков и смешивания газов горизонтальная герметизация также выполняется ниже уровня жидкости в продукте. Кроме того, закрытая система асептической упаковки может выпускать продукцию с верхним зазором, то есть вводить газообразный азот при наполнении продукта.