Este guia fornece uma visão sucinta das máquinas de embalagem de saquetas, centrando-se na sua funcionalidade, tipos e aplicações industriais. Inicialmente,...

Inicialmente, explica o funcionamento destas máquinas, realçando a importância da seleção de materiais adequados para uma embalagem de alta qualidade. Esta secção assegura que os leitores compreendem o papel fundamental das propriedades dos materiais no processo de embalagem.

O artigo distingue ainda entre vertical e máquina horizontal tipos, clarificando as suas utilizações específicas na indústria da embalagem. Esta distinção ajuda os leitores a apreciar a versatilidade e a eficiência dos saqueta máquinas de embalagem para satisfazer as diversas necessidades de embalagem.

Além disso, o O guia aborda os avanços no domínio do enchimento assético e que salienta os progressos tecnológicos na manutenção da esterilidade dos produtos e no prolongamento do prazo de validade.

De um modo geral, este artigo tem por objetivo dotar os leitores de uma compreensão global do papel fundamental da embalagem em saqueta maquinaria A empresa é especializada em soluções de embalagem modernas, especialmente para os intervenientes no sector da embalagem.

I. Processo de funcionamento e formas básicas das máquinas de embalagem de saquetas

Equipamentos que completam a totalidade ou parte da embalagem processo é designada por máquina de embalagem. Consoante a sua função, podem ser classificadas em máquinas de embalagem de saquetasmáquinas de embalagem, máquinas de embalagem termoretrácteis, máquinas de embalagem a vácuo e de insuflação a vácuo, máquinas de embalagem de sacos para cozedura a vapor a alta pressão e máquinas de enchimento e selagem, entre outras.

Máquinas que enchem Os produtos líquidos, semi-fluidos (molhos), em pó e granulados são colocados em sacos de embalagem feitos de materiais flexíveis e, em seguida, são exauridos ou insuflados e selados para completar a embalagem.

Antes de ser ensacado, o saco deve ser fabricado. Os materiais flexíveis utilizados para o fabrico de sacos, tais como papel, papel encerado, película de plástico, folha de alumínio e os seus materiais compostos, devem ter um bom desempenho na proteção dos artigos. Devem ser económicos, leves, fáceis de imprimir, moldar, selar e abrir para utilização, e fáceis de manusear. Os produtos de saqueta resultantes são pequenos em volume, leves e esteticamente agradáveis, tornando-se uma caraterística importante da embalagens flexíveis produtos.

Devido às excelentes propriedades de selagem a quente, de impressão, de transparência e de resistência à humidade e à respiração das películas de plástico e dos seus materiais compósitos, estas têm sido amplamente utilizadas na produção atual. Os enchimentos evoluíram de itens inicialmente apenas granulares para líquidos, gases, colóides e grandes blocos de sólidos.

1. Processo de trabalho

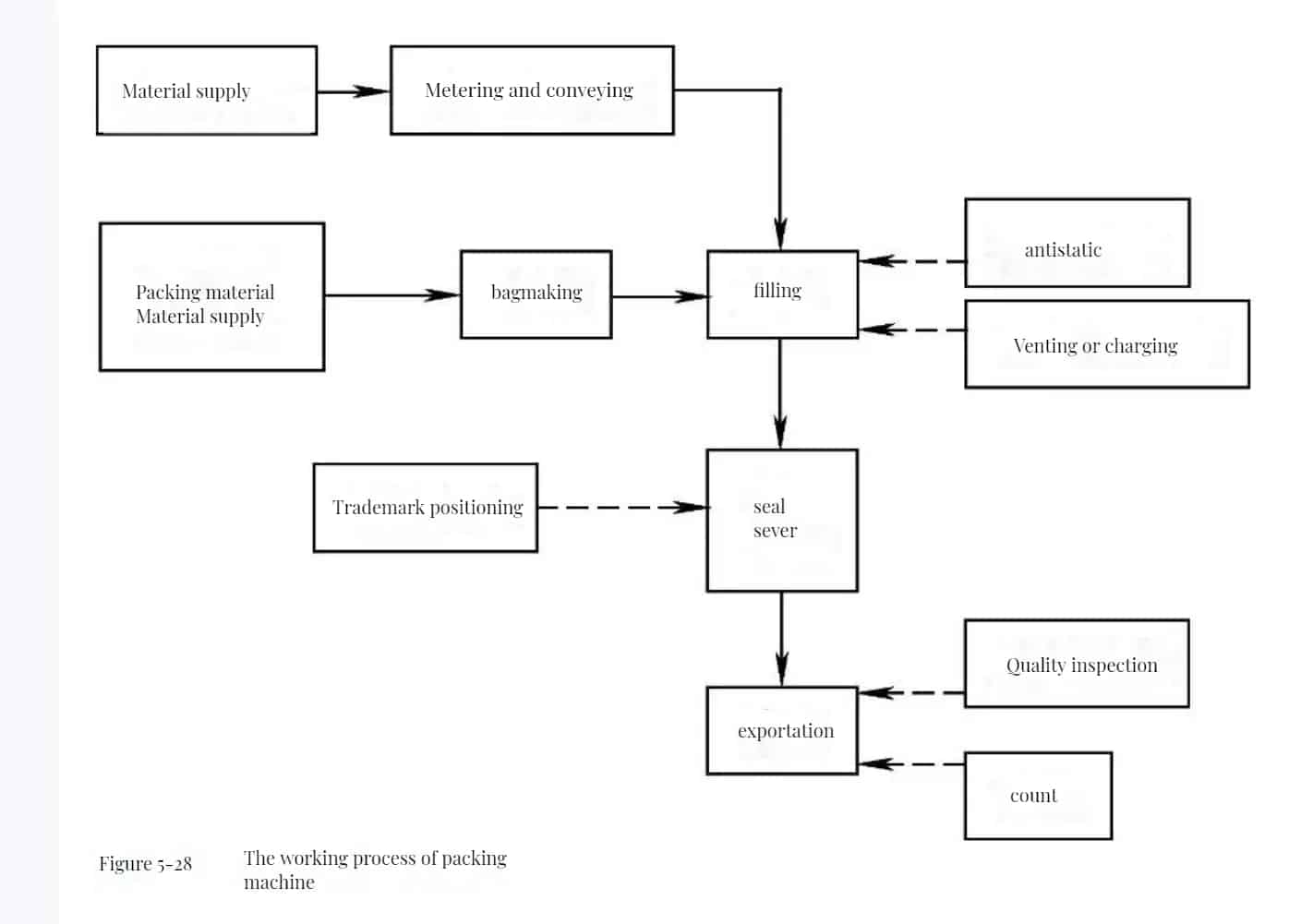

As máquinas de embalamento de saquetas utilizam um sistema de fecho térmico materiais de embalagem flexíveis para completar automaticamente múltiplas funções, tais como fabrico de sacos, medição e enchimento de material, exaustão ou insuflação, selagem e corte. Estas máquinas podem ser utilizadas para embalar líquidos, sólidos e gasosos e são atualmente o tipo de máquina de embalagem mais rapidamente desenvolvido e amplamente utilizado. O seu processo de trabalho é mostrado na Figura 5-28, com linhas sólidas que representam os procedimentos básicos de operação e linhas tracejadas para procedimentos de trabalho auxiliares, conforme necessário. Estes as máquinas de embalagem são horizontais e verticais tipos.

2. Formas básicas de sacos

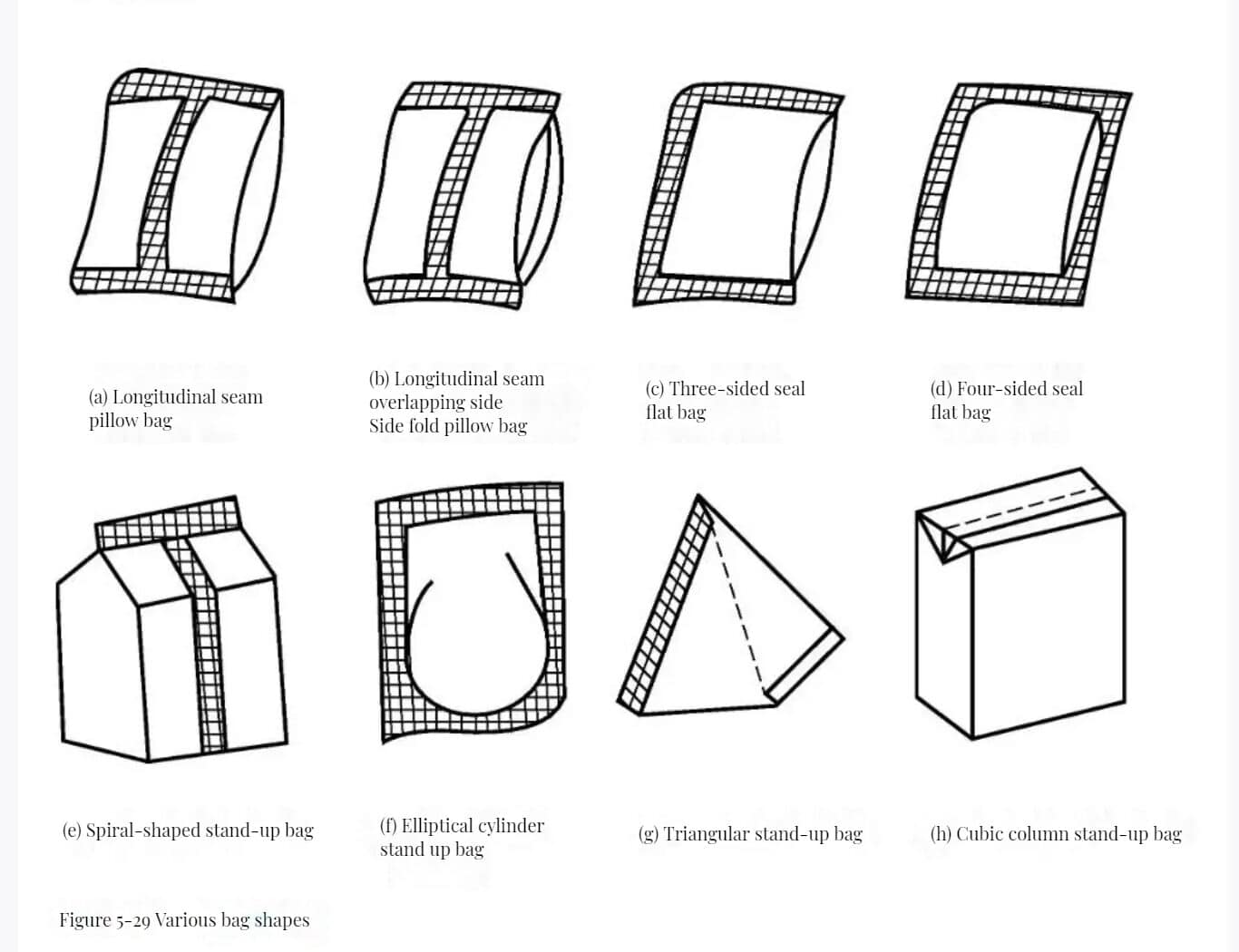

As formas mais comuns incluem sacos de almofada, sacos planos e sacos de pé. Cada tipo tem várias formas, como se mostra na Figura 5-29. Os tipos mais comuns incluem:

- Sacos de almofada: De acordo com o método de costura, pode ser dividido em sacos de sobreposição de costura longitudinal e sacos de dobra lateral de sobreposição de costura longitudinal.

- Sacos planos: Podem ser divididos em sacos com fecho de três lados e sacos com fecho de quatro lados.

- Sacos de pé: Comum Os tipos de sacos incluem sacos em forma de cone, sacos cilíndricos elípticos, sacos triangulares e sacos cúbicos em forma de coluna.

O processo de fabrico de sacos começa geralmente com uma selagem longitudinal seguida de uma selagem horizontal. Por conseguinte, em todo o comprimento da costura dos sacos de almofada, há três ou quatro camadas de película sobrepostas, o que afecta a qualidade do selo. Os sacos planos com fecho de três lados têm um número igual de camadas de película no interior, o que resulta numa melhor qualidade de selagem, mas o aspeto do saco é assimétrico, o que o torna menos agradável do ponto de vista estético.

A vedação em quatro lados supera os inconvenientes acima referidos, mas utiliza mais material de embalagem. Vários sacos de pé são esteticamente agradáveis e têm a vantagem de se manterem de pé sem caírem, facilitando os procedimentos de encaixotamento subsequentes e a colocação e exposição de produtos. No entanto, requerem mais materiais de embalagem, geralmente materiais de embalagem compostos.

II. Tipos de máquinas de embalagem de saquetas

Devido à variedade de formas de sacosAs máquinas de embalagem de saquetas variam muito em termos de forma e estrutura, reflectindo-se principalmente nos dispositivos de ensacamento e selagem. O equipamento de produção de película sacos é designada por máquina de embalagem de saquetasque se apresentam principalmente nos tipos vertical e horizontal. As máquinas verticais podem ainda ser divididas em máquinas de fabrico de sacos máquinas de saquetas e máquinas de saquetas de mudança direta.

1. Máquinas para fabrico de sacos com colarinho

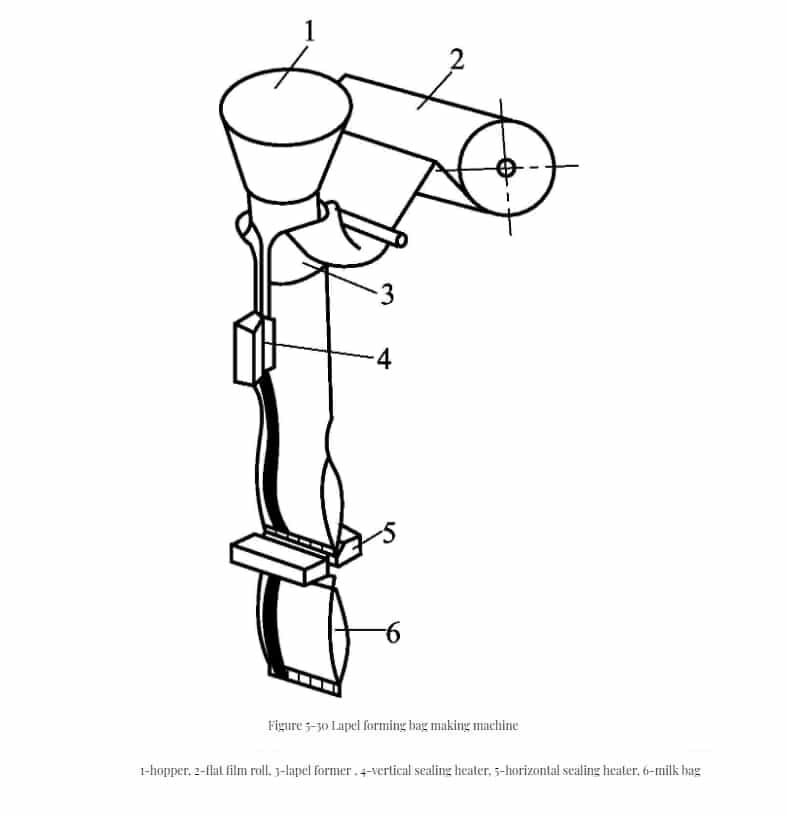

Utilizada para o fabrico de sacos de almofada, conforme ilustrado na Figura 5-30. Pode realizar tarefas como o fabrico de sacos a partir de película de plástico, selagem longitudinal (sobreposição ou junta de topo), enchimento, selagem e corte.

O O processo de trabalho envolve a passagem de rolos de película plana através de várias guias rolos, entrando depois no formador de colarinhos. É primeiro selado longitudinalmente por um selador térmico para formar um cilindro, e depois uma quantidade medida de material da tremonha cai no saco. A caldeira de selagem horizontal veda o fundo do saco, puxando-o para baixo, e veda a entrada do saco anteriormente cheio com leite. Depois, corta entre os dois sacos para os separar.

2. Máquinas para fabrico de sacos em forma de torre e em forma de coluna cúbica

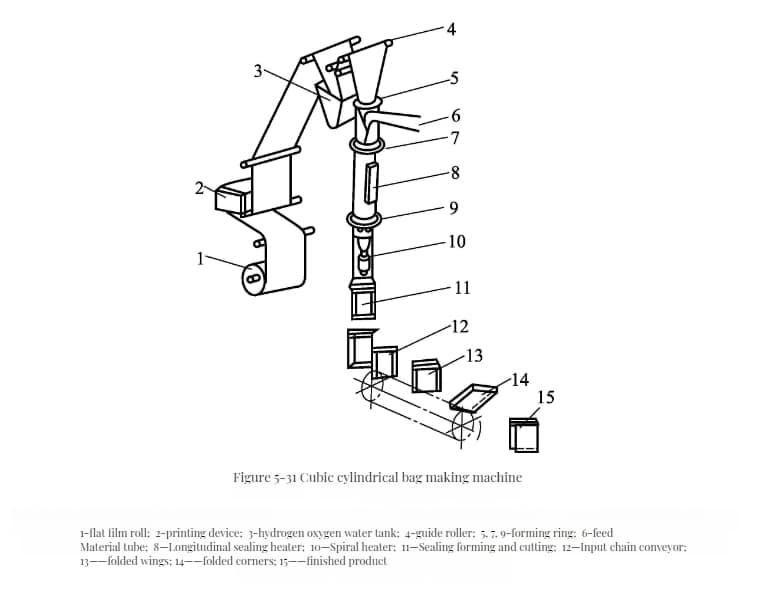

Estes As máquinas são principalmente utilizadas para o enchimento e a embalagem bebidas líquidas em recipientes em forma de torre e em forma de coluna cúbica. A Figura 5-31 mostra uma máquina de fabrico de sacos em forma de coluna cúbica.

Processo de trabalho:

Durante o funcionamento, material de embalagem do rolo de película plana é desinfectado com peróxido de hidrogénio (vulgarmente designado por solução de peróxido de hidrogénio) depois de passar por um dispositivo de impressão (se o material de embalagem já tiver explicações de texto impressas, o dispositivo de impressão pode ser omitido) e guiado para baixo por rolos-guia. Sob a ação de anéis formadores, o material de embalagem plano é dobrado em forma cilíndrica.

A costura do saco de embalagem é aquecido por ar esterilizado à medida que se desloca para baixo e, quando passa pelo último anel de formação, é selado por um aquecedor de selagem longitudinal para formar uma junta de selagem longitudinal. O leite fresco, o sumo e outros líquidos são bombeados para o recipiente cilíndrico saco de embalagemO ar quente esterilizado entra no cilindro pelo exterior do tubo de alimentação, atingindo a superfície do líquido, onde um aquecedor em espiral esteriliza a parede interior do saco e forma uma camada de ar esterilizado acima da superfície do líquido.

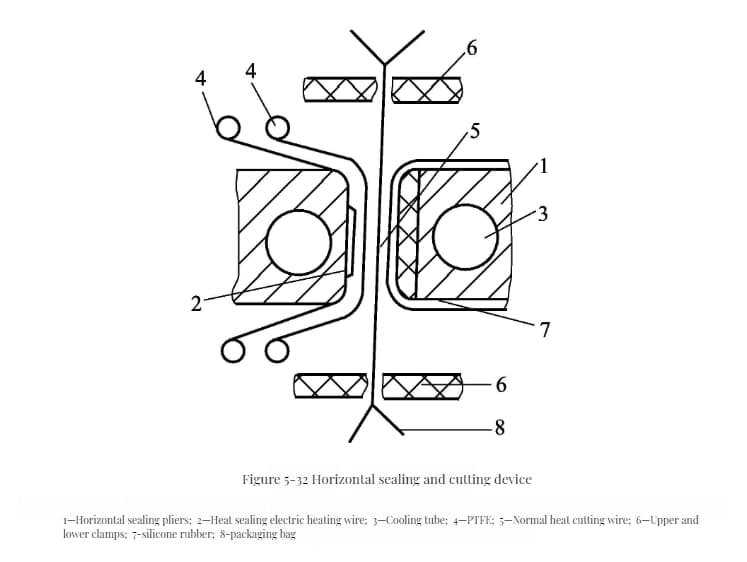

Dispositivo de corte e selagem horizontal:

A selagem e o corte horizontais são efectuados abaixo da superfície do líquido, com configurações diferentes para embalagens em forma de torre e em forma de coluna cúbica. No caso das embalagens em forma de torre, a selagem horizontal superior e inferior os dispositivos de selagem e corte são escalonados a 90°, movendo-se para cima, para baixo, abrindo e fechando para completar a selagem horizontal e o corte da embalagem itens.

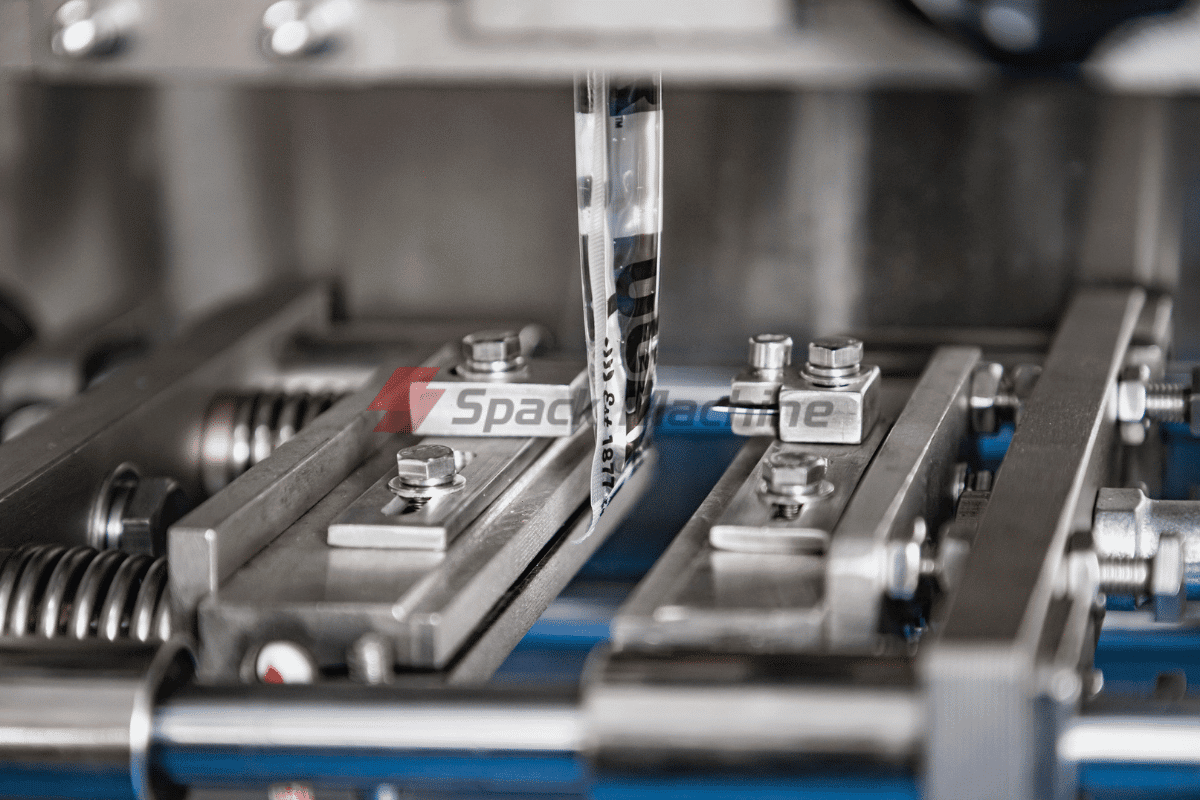

No caso das embalagens cúbicas em forma de coluna, através do movimento combinado de dois pares de ferramentas de moldagem e a vedação horizontal Com a boca em movimentos de abertura, fecho, subida e descida, o saco de material cilíndrico por baixo da superfície do líquido é puxado para baixo, formado, selado e cortado. A estrutura do dispositivo de selagem e corte horizontal é mostrada na Figura 5-32, com a braçadeira de selagem horizontal feita de liga de alumínio, contendo pequenos tubos para água de arrefecimento. O fio de aquecimento de selagem a quente tem 7 mm de largura e está intercalado entre duas camadas de politetrafluoroetileno.

A camada interior serve de isolamento, enquanto a camada exterior impede que o fio de aquecimento aderir à embalagem material. O fio de corte a quente constante é colocado no meio da máquina de corte a quente. fio de aquecimento de selagem, assegurando que os sacos cortados têm um bordo de selagem a quente de 3,5 mm de largura em cada lado. O A almofada de corte horizontal é feita de borracha de silicone envolvida em politetrafluoroetileno, com duas pinças a segurar a película para evitar que a parte de selagem a quente seja afetada pela tensão. A selagem a quente utiliza a selagem por impulsos eléctricos, com eletricidade para pré-aquecimento e selagem, e arrefecimento quando a eletricidade é desligada.

As películas planas utilizadas para bebidas como sumo e leite utilizam normalmente materiais de película compostos, como papel encerado, folha de alumínio e polietileno. Antes de se formar um cilindro, a superfície exterior do papel encerado é já impressa com explicações de texto e logótipos de marcas. Uma coluna cúbica é exatamente uma peça de material de película composta plana, com a parte superior da caixa equipada com um orifício de vedação em alumínio para beber. Ao abrir o orifício de alumínio e inserir uma palhinha de plástico, a bebida dentro da caixa pode ser consumida.

3. Máquinas de saquetas de mudança direta

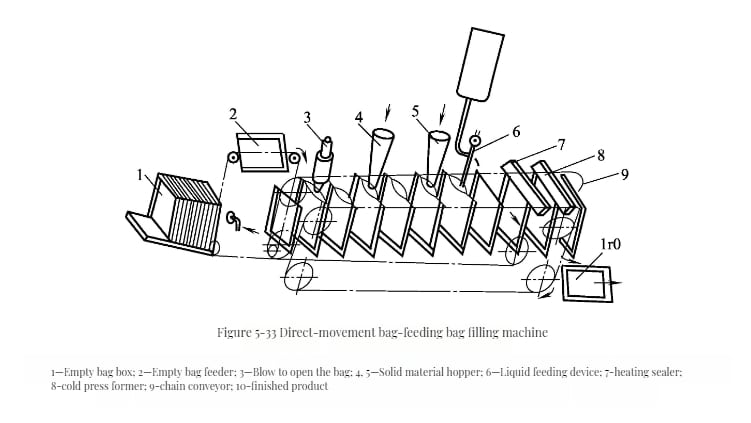

Antes de utilizar um máquina de saquetasDurante a operação, vários sacos vazios são empilhados na caixa de sacos vazios. Durante a operação, um saco vazio é retirado da camada de sacos da caixa de sacos vazios de cada vez, mantido pela corrente transportadora e colocado em pausa em cada estação de embalagem para completar diversos acções de embalagem. Saquetas As máquinas podem ser divididas em direct-shift e rotativas Os primeiros movem os sacos vazios em linha reta e os segundos em movimento rotativo. O princípios de funcionamento de ambos os tipos são essencialmente as mesmas. A figura 5-33 mostra uma máquina de saquetas de mudança direta.

O dispositivo de alimentação de sacos é constituído por um cabeça de aspiração por vácuo e um transportador de alimentação de sacos corrente. Quando o saco vazio se desloca da caixa de sacos vazios para a estação de abertura de sacos, o tubo de ar sopra ar para dentro do saco vazio com a ajuda da mão de aperto do transportador de corrente, abrindo a boca do saco. Quando o saco vazio aberto se move para a posição sob as tremonhas de material sólido, é preenchido com material ou injetado com material líquido por um alimentador de líquido.

O saco cheio de material continua a mover-se, é selado por um selador de aquecimento, formado por um formador de prensa a frio e, finalmente, a mão de aperto liberta o saco, deixando cair o produto acabado, que é então descarregado pelo dispositivo transportador de descarga. A Figura 5-33 mostra um saco vazio com fecho de três lados, sendo o saco acabado um saco com fecho de quatro lados. O material do saco pode ser uma película de camada única ou uma película composta, sendo que as películas de camada única não são utilizadas devido à dificuldade de recolha e fornecimento de sacos.

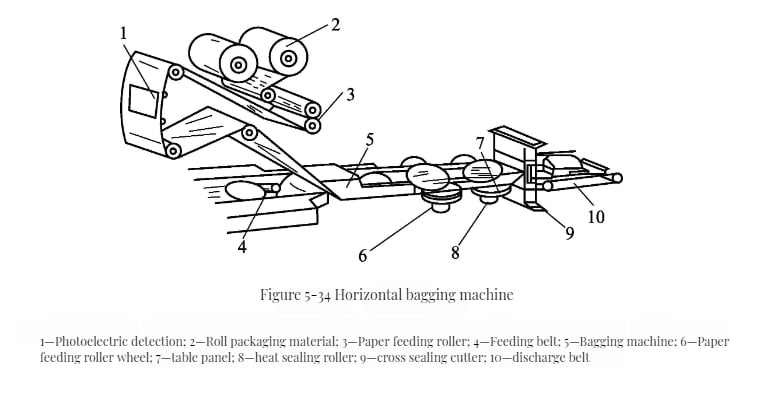

4. Máquinas de saquetas horizontais

Saqueta vertical são principalmente utilizadas para fabricar sacos, encher (encher) e selar bebidas líquidas, enquanto as máquinas de saquetas horizontais são principalmente utilizadas para embalar iogurte solidificado, queijo, gelados e gelados. O processo de embalagem de máquinas de saquetas é mostrada na Figura 5-34, com o rolo de tração de papel e o rolo de alimentação de papel a puxar sincronizadamente a película do rolo, a dobrar o material de embalagem num cilindro através do fabricante de sacos, a envolver o material enviado pela correia de alimentação no interior, a selá-lo longitudinalmente através do rolo de selagem a quente e a cortar entre os dois itens de embalagem através do cortador de selagem horizontal, completando um pacote e enviando-o para fora através da correia de descarga.

III. Sistemas de enchimento assético

Asséptico sistemas de embalagem existem em várias formas, mas diferem essencialmente nas formas dos recipientes de embalagem, nos materiais de embalagem e no facto de serem ou não pré-formados antes do enchimento. Abaixo, nós principalmente introduzir sistemas de embalagem asséptica em papel e sistemas de embalagem asséptica por sopro.

Papel assético Os sistemas de embalagem são amplamente utilizados no processamento de líquidos produtos lácteos, bebidas à base de proteínas vegetais, bebidas à base de sumos, produtos alcoólicos e água. Papel Os sistemas de embalagem dividem-se principalmente em dois tipos: A formação durante o processo de embalagem e a pré-formação. Os materiais utilizados na embalagem são geralmente revestidos com polietileno nas superfícies interior e exterior, bloqueando eficazmente a penetração de líquidos e permitindo uma boa vedação das superfícies interior e exterior.

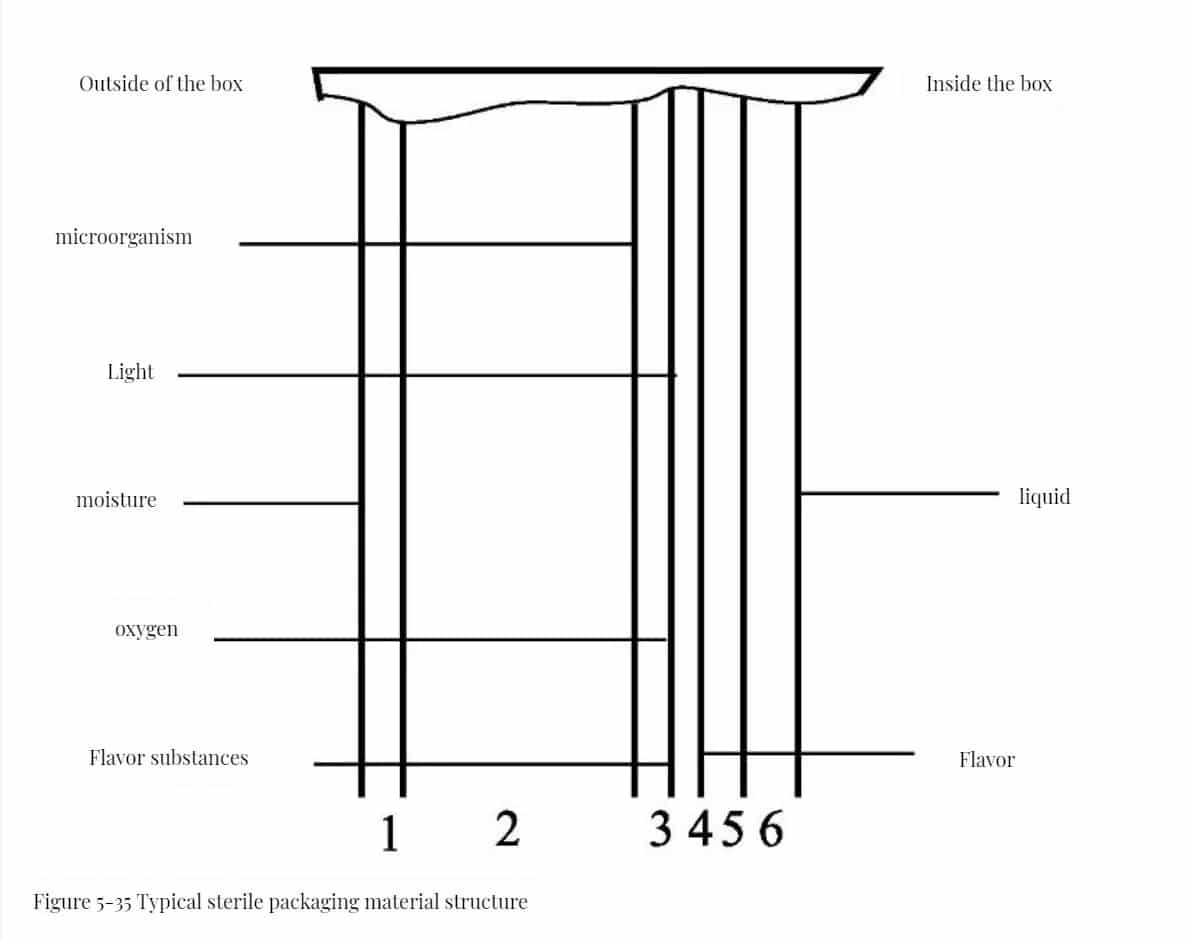

Para prolongar o prazo de validade do produto, é adicionada uma camada de barreira ao oxigénio ao material de embalagem, normalmente uma camada muito fina de folha de alumínio. A Figura 5-35 mostra a estrutura dos materiais de embalagem asséptica típicos. Como se pode ver na figura, cada uma das seis camadas de material tem diferentes funções de barreira. Com o desenvolvimento gradual das barreiras de oxigénio de plástico, estas têm o potencial de substituir a folha de alumínio no futuro.

1. Sistemas de embalagem para formação de rolos de papel

Rolo de papel formação são atualmente os sistemas de embalagem mais utilizados. O material de embalagem é continuamente fornecido ao sistema de embalagem máquina A embalagem é feita a partir de um rolo de papel e, após uma série de processos de formação, é enchida, selada e cortada. Os sistemas de embalagem por formação de rolos de papel dividem-se principalmente em duas categorias: sistemas de embalagem asséptica aberta e sistemas de embalagem asséptica fechada.

Os sistemas de embalagem abertos têm capacidades de embalagem de 200mL, 250mL, 500mL, 1000mL, etc., com velocidades de embalagem de 3600 embalagens/h e 4500 embalagens/h.

Estrutura dos sistemas de embalagem asséptica aberta:

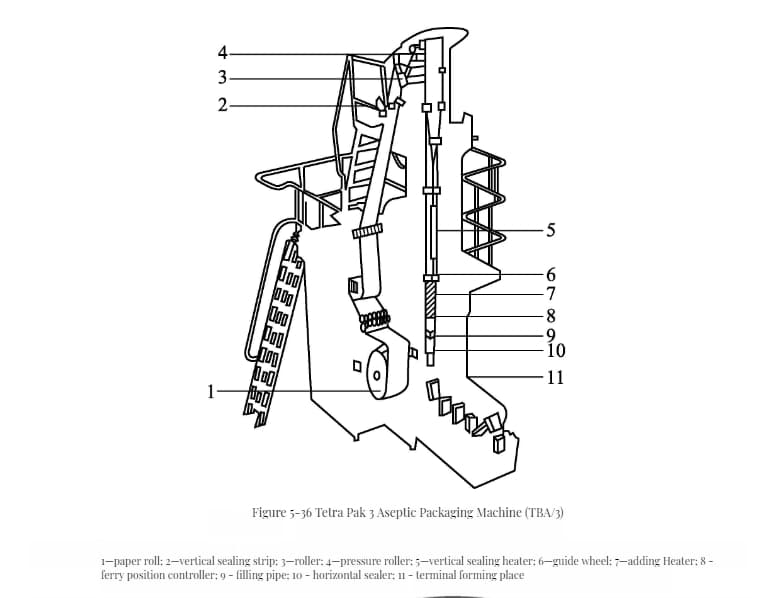

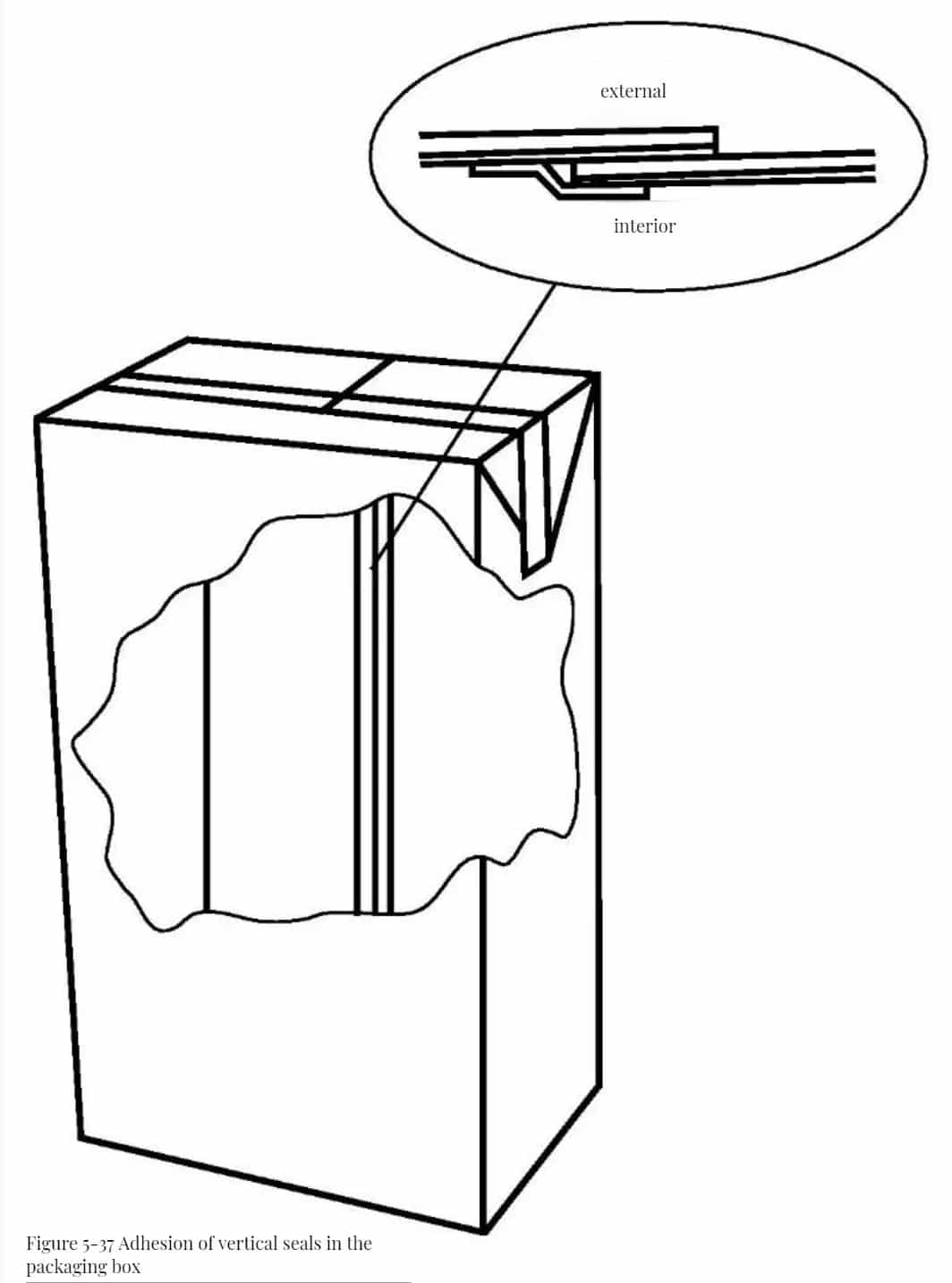

O Tetra Pak 3 tipo assético máquina de embalagem (TBA/3) é um sistema típico de embalagem asséptica aberta, conforme ilustrado na Figura 5-36. Depois de o material de embalagem entrar na embalagem máquina A tira de selagem longitudinal é selada a quente num dos lados do papel de embalagem. A estrutura da tira de selagem longitudinal colada é mostrada na Figura 5-37, com as duas funções principais seguintes: reforçar a selagem longitudinal e evitar fugas de produto.

Após a colagem da tira de selagem longitudinal, o papel de embalagem é revestido com uma camada de película de peróxido de hidrogénio pelo rolo 3 e, em seguida, o excesso de peróxido de hidrogénio é removido por um par de rolos de pressão 4. Nesta altura, o papel de embalagem atingiu a sua posição mais elevada e move-se para baixo, formando um cilindro de papel através do aquecedor de selagem longitudinal 5 e da roda guia 6, sendo o peróxido de hidrogénio restante evaporado pelo aquecedor 7 antes de o produto começar a ser enchido.

O nível de líquido do produto é sempre controlado acima da horizontal superfície do líquido de selagem, com dois pares de prensas de selagem horizontais que puxam continuamente o papel de embalagem através da máquina de embalagemenquanto o produto também entra continuamente na máquina de embalagem.

A selagem horizontal é efectuada em duas etapas: colagem e corte. Uma colagem eficaz requer dois factores principais: temperatura e pressão. A temperatura durante a selagem é produzida por aquecimento indutivo, ou seja, fixando o cilindro de papel cilíndrico com garras, transformando-o numa forma retangular.

O produto é espremido na área de selagem sob a pressão das garras, com o anel metálico em forma de U no interior das garras a gerar uma corrente de alta frequência, formando uma corrente indutiva inversa na camada de folha de alumínio do papel de embalagem, aquecendo assim a folha de alumínio e transferindo calor para a camada interna de polietileno para a derreter. Sob a pressão das garras, o polietileno arrefece rapidamente e solidifica, completando o processo de selagem. Após a selagem, o cortador no interior das garras corta a embalagem na selagem área.

O produto entra no cilindro de papel através do tubo de enchimento, com a sua extremidade inferior abaixo da superfície líquida do produto, impedindo efetivamente a formação de espuma. Depois de enchimento e selagemA embalagem passa através do formador de extremidades, dobrando e dobrando os bordos superior e inferior, e colando para formar.

Esterilização do Máquina de embalagem:</strong>

Antes da produção, as superfícies dos máquina de embalagem que entrem em contacto com o produto devem A esterilização é efectuada através de ar quente estéril produzido pela própria máquina de embalar. O ar quente estéril é aspirado do ambiente circundante pelo dispositivo de ar estéril e aquecido pelo aquecedor de ar a uma temperatura suficiente para esterilizar efetivamente o ar (acima de 280°C).

Durante o processo de esterilização, o ar quente estéril entra em contacto direto com as superfícies do máquina de embalagem que entram em contacto com o produto. Quando a temperatura de entrada da válvula do produto atinge 180°C, o temporizador começa a funcionar, completando a esterilização dentro de um determinado tempo (dentro de 30min). Após a esterilização, o arrefecedor de água arranca, arrefecendo o ar quente estéril, que por sua vez arrefece as superfícies de contacto com o produto. Nesta altura, o processo de pré-esterilização antes da produção termina, e o máquina de embalagem entra no estado pronto para produção.

Esterilização do papel de embalagem:

A esterilização do papel de embalagem inclui os dois processos seguintes.

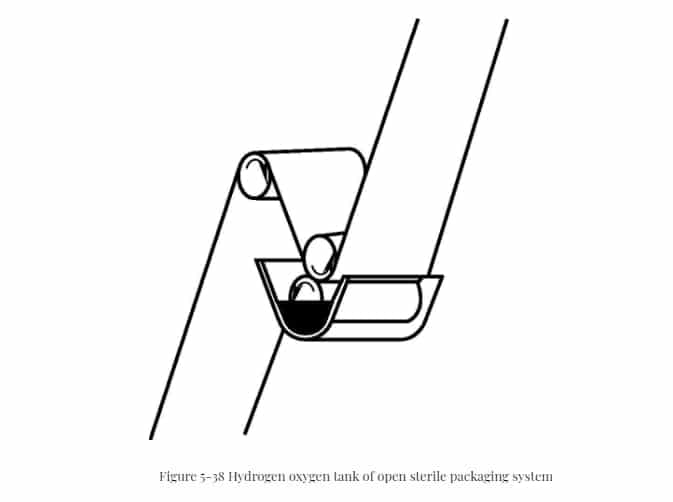

- Formação da película de peróxido de hidrogénio: A condição prévia para assegurar a esterilização do papel de embalagem é revestir uniformemente a superfície em contacto com o produto com uma camada de película de peróxido de hidrogénio antes da esterilização. Este processo é conseguido através de um tanque de peróxido de hidrogénio no sistema de embalagem asséptica aberta (Figura 5-38).

Quando o sistema de embalagem asséptica aberta funciona, o papel de embalagem passa primeiro pela tira, depois entra no tanque de peróxido de hidrogénio, onde um conjunto de sistemas de rolos fixa uma camada de película de peróxido de hidrogénio à superfície do papel de embalagem em contacto com o produto, removendo simultaneamente alguns dos microrganismos fixados à superfície do papel de embalagem. O peróxido de hidrogénio aqui utilizado deve conter um agente molhante para reduzir a tensão superficial do peróxido de hidrogénio.

O tanque de peróxido de hidrogénio não esteriliza o papel de embalagem, uma vez que a temperatura aqui é demasiado baixa para alcançar a eficiência de esterilização necessária. Apenas fixa uma camada de película de peróxido de hidrogénio ao papel de embalagem para posterior esterilização.

É de salientar que, após a aplicação da película de peróxido de hidrogénio, todo o papel de embalagem fica exposto ao ar à medida que avança. Por conseguinte, a manutenção de uma temperatura e humidade estáveis no o espaço de embalagem é muito importante. Caso contrário, afectará a evaporação do peróxido de hidrogénio e em última análise, o efeito de esterilização da embalagem papel.

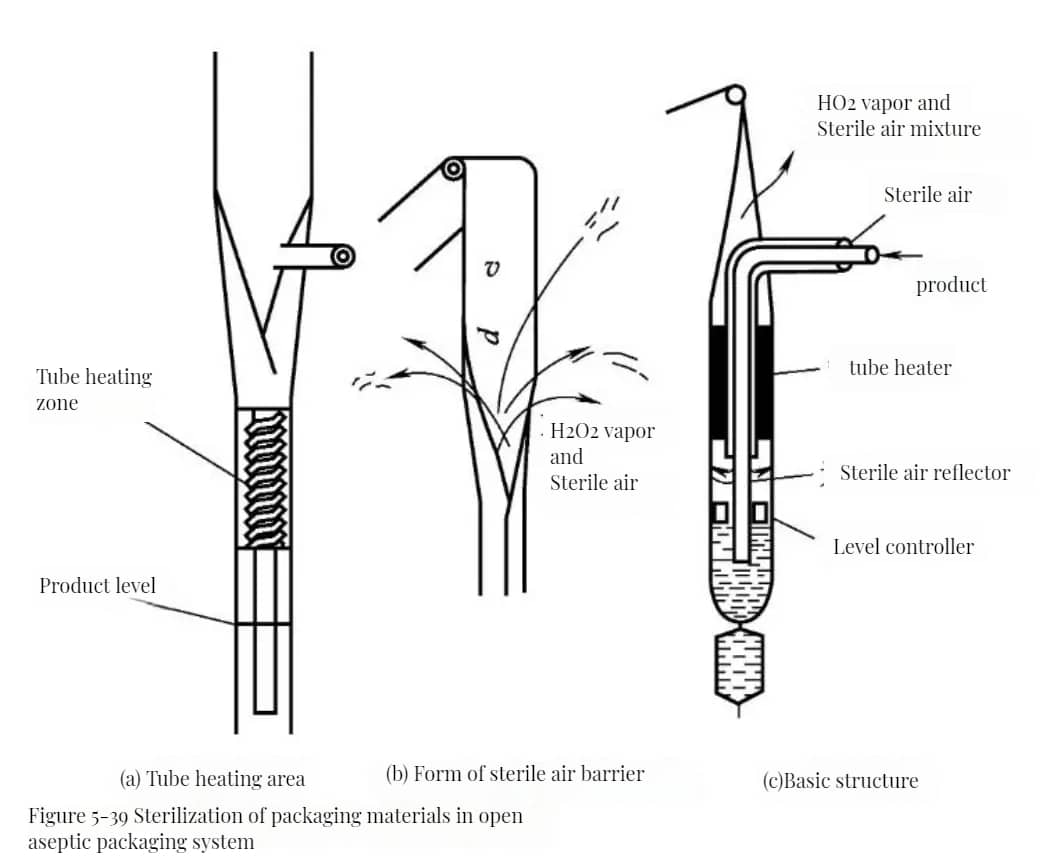

- Esterilização do papel de embalagem: A esterilização do papel de embalagem revestido com uma película de peróxido de hidrogénio é conseguida através do aquecimento do peróxido de hidrogénio com um aquecedor de tubos, que é um componente eletrónico enrolado à volta do tubo de enchimento do produto, estendendo-se até ao meio do cilindro de papel, como se mostra na Figura 5-39. Dependendo do tamanho do volume da embalagem, a gama de temperaturas do aquecedor de tubos varia, geralmente entre 450 e 650°C. O aquecedor de tubos aquece a superfície interna do papel de embalagem por condução e radiação a 110-115°C, aumentando consideravelmente a eficiência de esterilização do gás de peróxido de hidrogénio evaporado. Assim, a esterilização do papel de embalagem é concluída neste processo. Na produção real, para evitar a contaminação microbiana, por um lado, o gás peróxido de hidrogénio evaporado na área do aquecedor de tubos sobe e, por outro lado, o ar estéril é continuamente introduzido no cilindro de papel, formando uma barreira de ar estéril na superfície do papel de embalagem.

Sistemas fechados de embalagem asséptica

O maior melhoria da embalagem asséptica fechada é a criação de uma sala esterilizada. A esterilização do papel de embalagem é realizada num banho de peróxido de hidrogénio dentro da sala estéril, eliminando a necessidade de um agente molhante e aumentando a segurança das operações assépticas. Outra melhoria deste sistema é a adição de um dispositivo automático de junção de papel, e a velocidade de embalagem aumentou ainda mais.

A gama de volumes de embalagem dos sistemas de embalagem fechados é ampla, de 100 a 1500mL, sendo a velocidade de embalagem mais baixa de 5000 embalagens/h e a mais alta de 18000 embalagens/h.

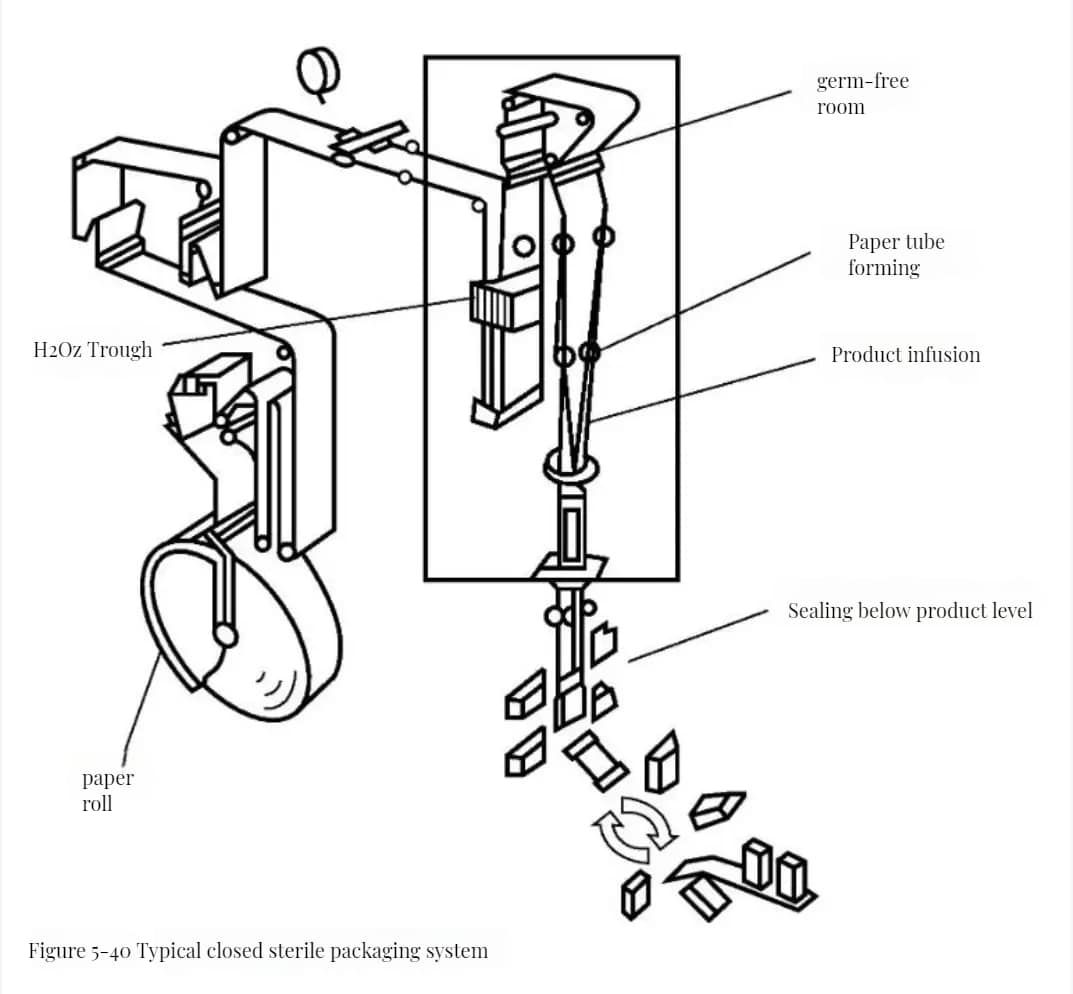

A Figura 5-40 mostra um sistema típico de embalagem asséptica fechada. Na produção, o papel de embalagem sobe do rolo de papel para o aplicador da tira de selagem longitudinal, onde a tira longitudinal é selada a quente num dos lados do papel de embalagem, entrando depois no banho de peróxido de hidrogénio para esterilização. O papel de embalagem esterilizado forma um cilindro de papel dentro da sala estéril.

Para garantir que a sala de esterilização não é contaminada por microrganismos, é continuamente introduzido ar esterilizado para manter a pressão positiva durante a produção. A selagem horizontal e longitudinal do sistema de embalagem asséptica fechado é semelhante à do sistema aberto. Para evitar a formação de bolhas e a mistura de gases, a selagem horizontal também é efectuada abaixo do nível de líquido do produto. Além disso, o sistema de embalagem asséptica fechado pode produzir produtos com uma abertura superior, ou seja, injectando gás nitrogénio durante o enchimento do produto.

0 Comentários