En envasado de polvo puede ser difícil y peligroso si no se hace correctamente. Incluso el proceso de embalaje más tecnológicamente avanzado puede resultar complicado si hay polvo y otras partículas en suspensión en el aire.

Productos como café molidoLos productos como la leche, la proteína de suero de leche, los productos de marihuana legalizados e incluso determinados aperitivos secos y comidas para mascotas pueden aportar una cantidad significativa de polvo a la zona en la que se envasan.

Cuando un producto seco, en polvo o polvoriento se desplaza por los puntos de transferencia del sistema de envasado, las emisiones de polvo aumentan considerablemente. En pocas palabras, existe la posibilidad de que haya partículas en el aire siempre que el producto esté en movimiento, o siempre que empiece o deje de moverse bruscamente.

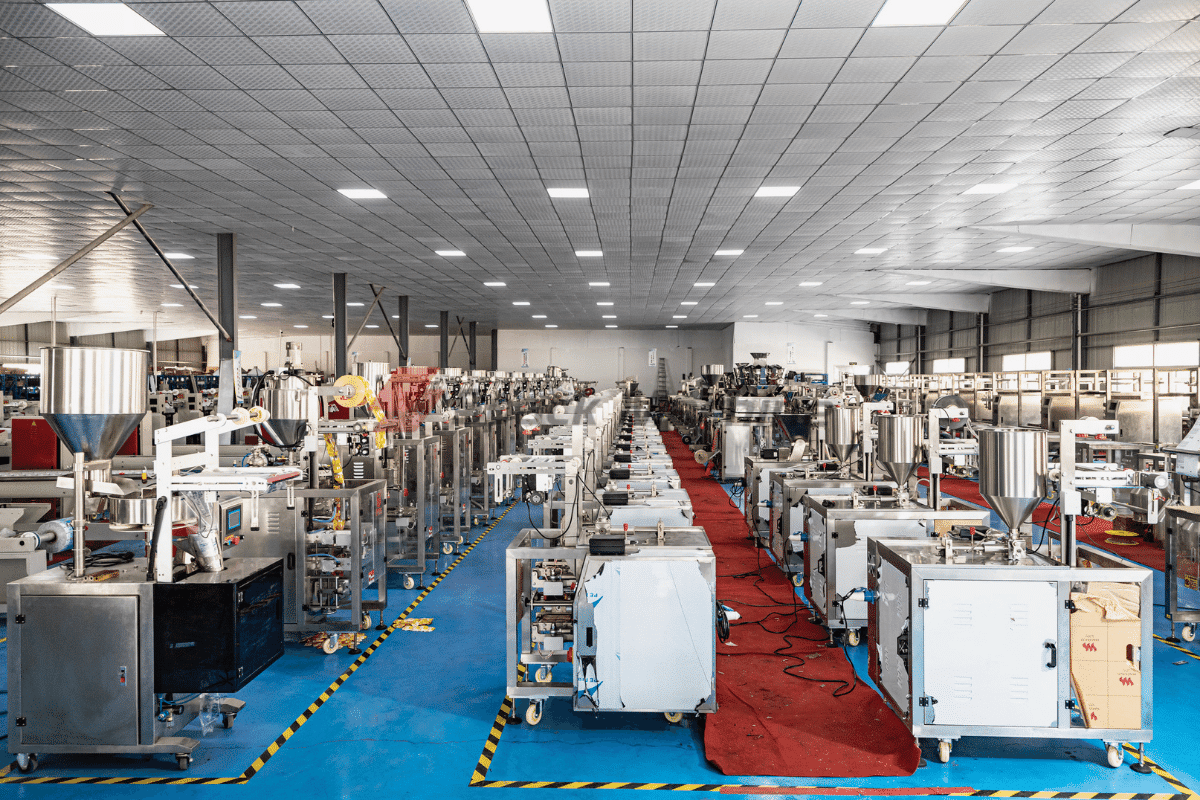

A continuación se enumeran una serie de características de las envasadoras de polvo actuales que pueden ayudar a disminuir o eliminar el impacto negativo que el polvo tiene en su línea de envasado automatizada:

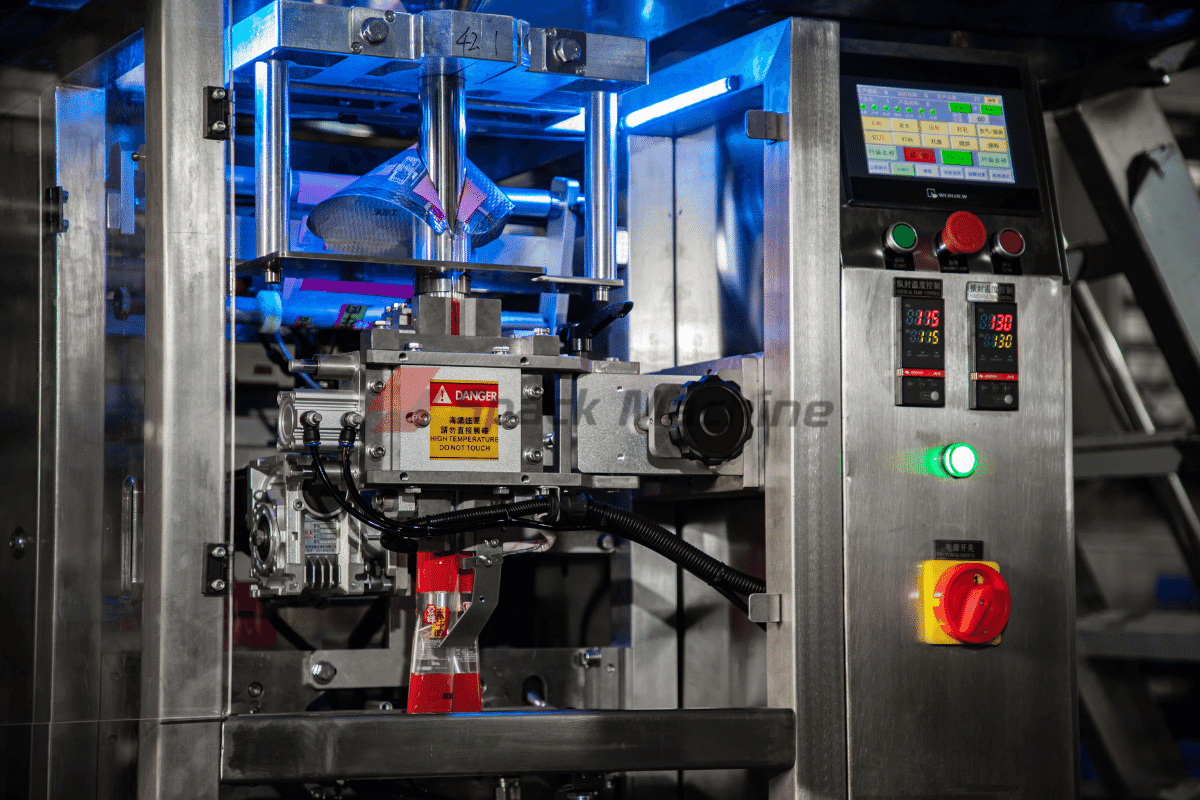

Mandíbulas cerradas

Protección de los elementos móviles que accionan las mordazas de sellado en su envasadora de polvo de las partículas suspendidas en el aire es de suma importancia si trabaja en una zona propensa al polvo o fabrica un producto propenso a atraerlo.

Las máquinas de embalaje destinadas a ser utilizadas en condiciones de suciedad o humedad incorporan un accionamiento de mordazas totalmente cerrado. Esta carcasa protege el accionamiento de las mordazas de los residuos que podrían obstruir su funcionamiento si estuviera expuesto a ellos.

Los accionamientos de las mandíbulas también están recubiertos de pintura en polvo, lo que aumenta la protección de la máquina contra el óxido y la corrosión. Tenga en cuenta que no todos los recubrimientos en polvo son iguales. Algunos recubrimientos en polvo se aplican electrostáticamente, lo que permite una unión más fuerte y un acabado más duradero.

A envasadora de polvo con accionamiento de mandíbula cerrado es ideal para situaciones en las que existe la posibilidad de que entre polvo u otras partículas en suspensión.

Carcasas resistentes al polvo y grados de protección IP adecuados

Los recintos de las máquinas que contienen componentes eléctricos o neumáticos tienen la responsabilidad de estar suficientemente protegidos contra la intrusión de polvo para que las máquinas puedan seguir funcionando según lo previsto.

Al elegir un equipo de embalaje para un lugar propenso al polvo, es importante comprobar que el equipo tenga un grado de protección contra la penetración (grado IP) adecuado para la aplicación.

En su forma más básica, una clasificación IP se compone de dos números que muestran la resistencia de una caja al polvo y al agua. Además, el primer número de una clasificación IP indica el nivel de protección de la máquina frente a los sólidos, mientras que el segundo indica su nivel de protección frente a los líquidos.

A envasadora de polvo con una carcasa resistente al polvo tendrá un alto nivel de protección contra sólidos y podrá soportar la entrada de partículas de polvo.

Un polvo con clasificación IP65 máquina envasadorapor ejemplo, está totalmente protegido contra el polvo y también puede soportar chorros de agua a baja presión desde todas las direcciones.

Por el contrario, una envasadora de polvo con clasificación IP54 sólo está parcialmente protegida contra el polvo y puede soportar salpicaduras de agua desde todas las direcciones.

Aspiración de polvo

Usted no es el único que tiene que preocuparse por otras cosas aparte del polvo que entra en la máquina. Durante el proceso de termosellado, si el polvo se cuela en las costuras del envase, las capas de sellante de la película no se adherirán de forma adecuada y uniforme, lo que provocará repeticiones y residuos.

El equipo de aspiración de polvo puede desplegarse en varias fases del proceso de envasado para eliminar o recircular el polvo, reduciendo así la posibilidad de que las partículas se abran paso a través de los cierres de los envases. Esto puede lograrse para abordar el problema antes mencionado.

Algunas máquinas de envasado de polvo están equipadas con capacidades de aspiración de polvo incorporadas. Estos las máquinas disponen de un ventilador de aspiración que elimina las partículas del polvo durante el llenado en las bolsas.

En otras máquinas de envasado de polvo, puede emplearse una unidad externa de aspiración de polvo para lograr resultados similares. Estas unidades de aspiración de polvo se colocan cerca de la máquina de envasado de polvo y el polvo que se ha dispersado durante el proceso de envasado se aspira hacia la unidad de aspiración de polvo para que no acabe en la zona de sellado de la máquina.

Además de polvo, los aspiradores de polvo también pueden utilizarse para eliminar otros tipos de contaminantes, como fibras de papel, pelos y pelusas.

Barras de eliminación estática

La electricidad estática puede producirse cuando un plástico se produce la película de envasado y se hace pasar por la envasadora. Esto puede hacer que el polvo o los objetos polvorientos se adhieran al interior de la lámina.

Esto puede dar lugar a que el producto se introduzca en el interior de los precintos del envase, algo que, como se ha comentado anteriormente, debe evitarse para mantener intacta la integridad del envase.

Para solucionar este problema, el procedimiento de envasado puede incluir el uso de una barra de eliminación estática. Además, las máquinas de envasado de polvo que ya están equipadas con capacidades de eliminación estática tendrán una ventaja.

Una barra de eliminación de estática es un dispositivo que utiliza electricidad de alto voltaje y baja corriente para eliminar la carga estática de un objeto. Cuando se coloca en la estación de llenado de polvo, ayudará a mantener el polvo en su sitio para que no sea atraído hacia la película debido a la adherencia estática.

Las barras de eliminación de estática también se conocen como descargadores de estática, eliminadores de estática o barras antiestáticas.

Cuando se utiliza en aplicaciones de envasado en polvoA menudo se montan en la estación de llenado de polvo o en la propia envasadora de polvo.

Guardapolvos o capuchas

La capucha antipolvo es una parte de la máquina que ayuda a recoger y eliminar cualquier partícula que pueda haber al introducir el producto en la bolsa. Esto ocurre durante el proceso automático de bolsa llenado y sellado proceso.

Este dispositivo también se conoce como guardapolvo, campana de contención de polvo o campana de estación de llenado de polvo. Se conecta a la envasadora a través de un tubo flexible y tiene un filtro de polvo.

La campana de polvo funciona aspirando aire cargado de polvo hacia el interior de la tubería y, a continuación, a través del filtro de polvo.

Una campana de contención de polvo bien diseñada tendrá una superficie interior lisa para que el polvo pueda fluir fácilmente y dirigirse hacia la boca de llenado de la envasadora de polvo. También dispondrá de un sistema de deflectores para garantizar que el polvo no se escape de la campana mientras se introduce en la máquina.

En algunos casos, puede utilizarse una campana de contención de polvo junto con un colector de polvo. Se trata de un dispositivo que se coloca cerca de la envasadora de polvo y se utiliza para recoger el polvo que se ha dispersado durante el proceso de envasado.

El colector de polvo funciona introduciendo aire cargado de polvo en la unidad y haciéndolo pasar por una serie de filtros. El aire limpio se expulsa de nuevo a la sala, mientras que el polvo se recoge en un contenedor para su eliminación.

Las campanas de contención de polvo y los colectores de polvo son formas eficaces de evitar que el polvo penetre en los cierres del envase. Utilizando uno de estos dispositivos o ambos, puede contribuir a que su proceso de envasado de polvo sea lo más eficiente y eficaz posible.

Comprobar las correas de tracción por vacío

Las correas de tracción por fricción suelen incluirse como equipamiento de serie en envasadoras verticales. La fricción creada por estos componentes es lo que arrastra la película de embalaje a través del sistema, que es su principal responsabilidad.

Sin embargo, si la zona en la que se realiza el envasado es polvorienta, las partículas suspendidas en el aire pueden quedar atrapadas entre la película y las correas de tracción por fricción. Esto reduce el rendimiento de las cintas y acelera su desgaste.

Las correas de tracción por vacío son una opción alternativa para las máquinas de envasado en polvo. Realizan la misma tarea que las cintas de tracción por fricción, pero con la ayuda de la succión por vacío. Como resultado, los efectos del polvo en el sistema de correas de tracción se anulan por completo.

Aunque son más caras, las correas de tracción por vacío deben sustituirse con mucha menos frecuencia que las correas de tracción por fricción, sobre todo en entornos polvorientos. Por ello, a la larga pueden ser la opción más rentable.

Envasado de polvo en movimiento continuo

La maquinaria de envasado tiene la capacidad de mantener un movimiento continuo o intermitente durante toda la operación. Dicho de otro modo, la película se mueve constantemente en un mecanismo que crea un movimiento continuo.

En una máquina de movimiento intermitente, la película se detiene una vez en cada ciclo para poder sellarla.

Movimiento continuo las envasadoras generan un flujo continuo de aire hacia el fondo del envase como resultado del movimiento de la película de envasado.

Esto implica que el polvo que pueda generar el producto será estimulado por el flujo de aire para que encuentre su camino dentro del envase, que es donde debe estar.

Las envasadoras de polvo de movimiento intermitente pueden hacer que el polvo se transporte por el aire al parar y arrancar la película. Si hay polvo en la zona, podrá depositarse sobre el polvo y contaminarlo.

Seleccionar una envasadora de polvo con movimiento continuo puede ayudar a reducir la cantidad de residuos de polvo que se generan y también a evitar que el polvo se contamine.

Mantenimiento preventivo adecuado de las máquinas

La adición de medidas de control del polvo a su proceso de envasado en polvo contribuirá en gran medida a combatir los efectos nocivos de las partículas que causan estragos en su sistema. Sin embargo, el cumplimiento de un programa adecuado de mantenimiento preventivo de la máquina es la otra pieza importante del rompecabezas que hay que abordar.

Muchos de los trabajos que ayudan a evitar que las cosas se estropeen consisten en limpiar y comprobar si hay suciedad o polvo.

Cuando el polvo interviene en el proceso de envasado, hay que tener mucho cuidado para asegurarse de que todo el polvo se retira completamente de las distintas zonas de la máquina para que no tenga la oportunidad de acumularse y causar problemas.

Limpiar el polvo de las zonas de difícil acceso es una tarea que lleva mucho tiempo, pero que hay que hacer con regularidad si quieres mantener tu proceso de envasado en polvo tan eficiente y eficaz como sea posible.

Para llevar

Es importante tomar todas las precauciones necesarias para evitar que el polvo contamine su proceso de envasado de polvo.

Esto incluye la limpieza e inspección periódicas de las máquinas, la selección del tipo adecuado de envasadora y el mantenimiento correcto del equipo de envasado. Adoptar estas medidas le ayudará a que su proceso de envasado de polvo funcione sin problemas y a evitar costosas reparaciones en el futuro.