Esta guía ofrece una visión sucinta de las máquinas de envasado de sobres, centrándose en su funcionalidad, tipos y aplicaciones industriales.

En primer lugar, se explica el funcionamiento de estas máquinas, haciendo hincapié en la importancia de seleccionar los materiales adecuados para un envasado de alta calidad. Esta sección garantiza que los lectores comprendan el papel fundamental de las propiedades de los materiales en el proceso de envasado.

El artículo distingue además entre vertical y máquina horizontal tipos, aclarando sus usos específicos dentro de la industria del envasado. Esta distinción ayuda a los lectores a apreciar la versatilidad y eficacia de sobre envasadoras para satisfacer diversas necesidades de envasado.

Además, el La guía aborda los avances en el llenado aséptico sistemas, destacando los avances tecnológicos en el mantenimiento de la esterilidad de los productos y la prolongación de su vida útil.

En general, el objetivo de este artículo es ofrecer a los lectores una comprensión global del papel fundamental que desempeñan los envases de bolsitas. maquinaria juega en soluciones de envasado modernas, atendiendo especialmente a los implicados en el sector del envasado.

I. Proceso de trabajo y formas básicas de las máquinas de envasado de sobres

Equipos que completan total o parcialmente el envasado proceso se denomina maquinaria de envasado. Según su función, pueden clasificarse en envasadoras de sobres, máquinas de envasado, máquinas de envasado termorretráctil, máquinas de envasado al vacío y de inflado al vacío, máquinas de envasado en bolsas de cocción al vapor de alta presión y maquinaria de llenado y sellado, entre otras.

Máquinas que llenan líquidos, semifluidos (salsas), polvos y materiales granulados en bolsas de envasado fabricadas con materiales flexibles y, a continuación, agotar o inflar y sellar para completar el envasado se conocen como máquinas de envasado en bolsitas.

Antes de empaquetar, hay que confeccionar la bolsa. Los materiales flexibles utilizados para fabricar las bolsas, como el papel, el papel encerado, la película de plástico, el papel de aluminio y sus materiales compuestos, deben tener un buen rendimiento a la hora de proteger los artículos. Deben ser baratos, ligeros, fáciles de imprimir, formar, sellar y abrir para su uso, y fáciles de manejar. Los productos de bolsa resultantes son de pequeño volumen, ligeros y estéticamente agradables, convirtiéndose en una característica importante de envases flexibles productos.

Debido a las excelentes propiedades de termosellado, imprimibilidad, transparencia, impermeabilidad y transpirabilidad de las películas de plástico y sus materiales compuestos, se han utilizado ampliamente en la producción real. Los rellenos han evolucionado, pasando de ser inicialmente sólo elementos granulares a líquidos, gases, coloides y grandes bloques de sólidos.

1. Proceso de trabajo

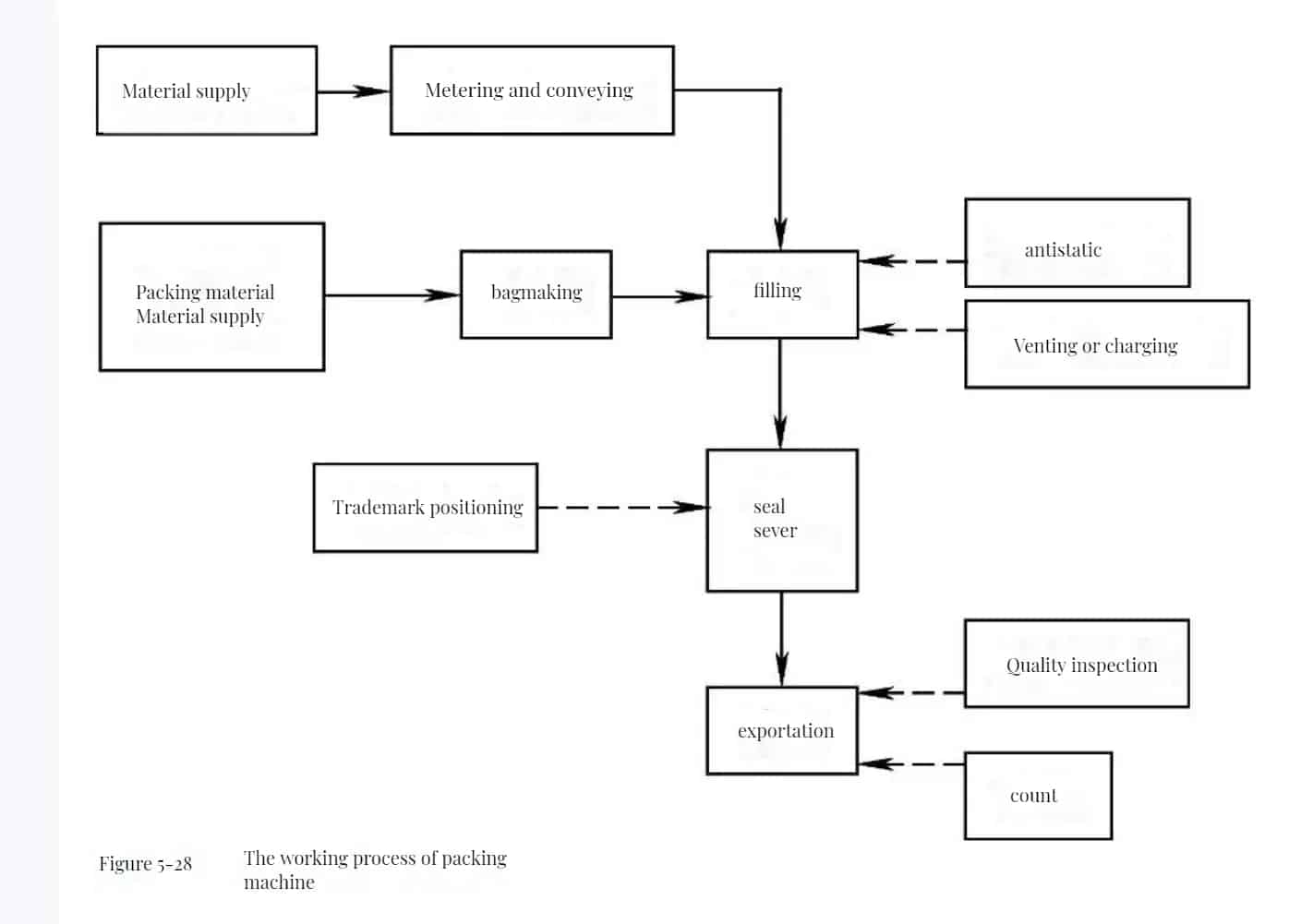

Las envasadoras de sobres utilizan termosellables materiales de envasado flexibles para completar automáticamente múltiples funciones, como la fabricación de bolsas, la medición y el llenado del material, el vaciado o inflado, el sellado y el corte. Estas máquinas pueden utilizarse para envasar líquidos, sólidos y gases. materiales y son actualmente el tipo de máquina de envasado de más rápido desarrollo y uso. Su proceso de trabajo se muestra en la Figura 5-28, con líneas continuas que representan los procedimientos de operación básicos y líneas discontinuas para los procedimientos de trabajo auxiliares según sea necesario. Estos envasadoras horizontales y verticales tipos.

2. Formas básicas de bolsas

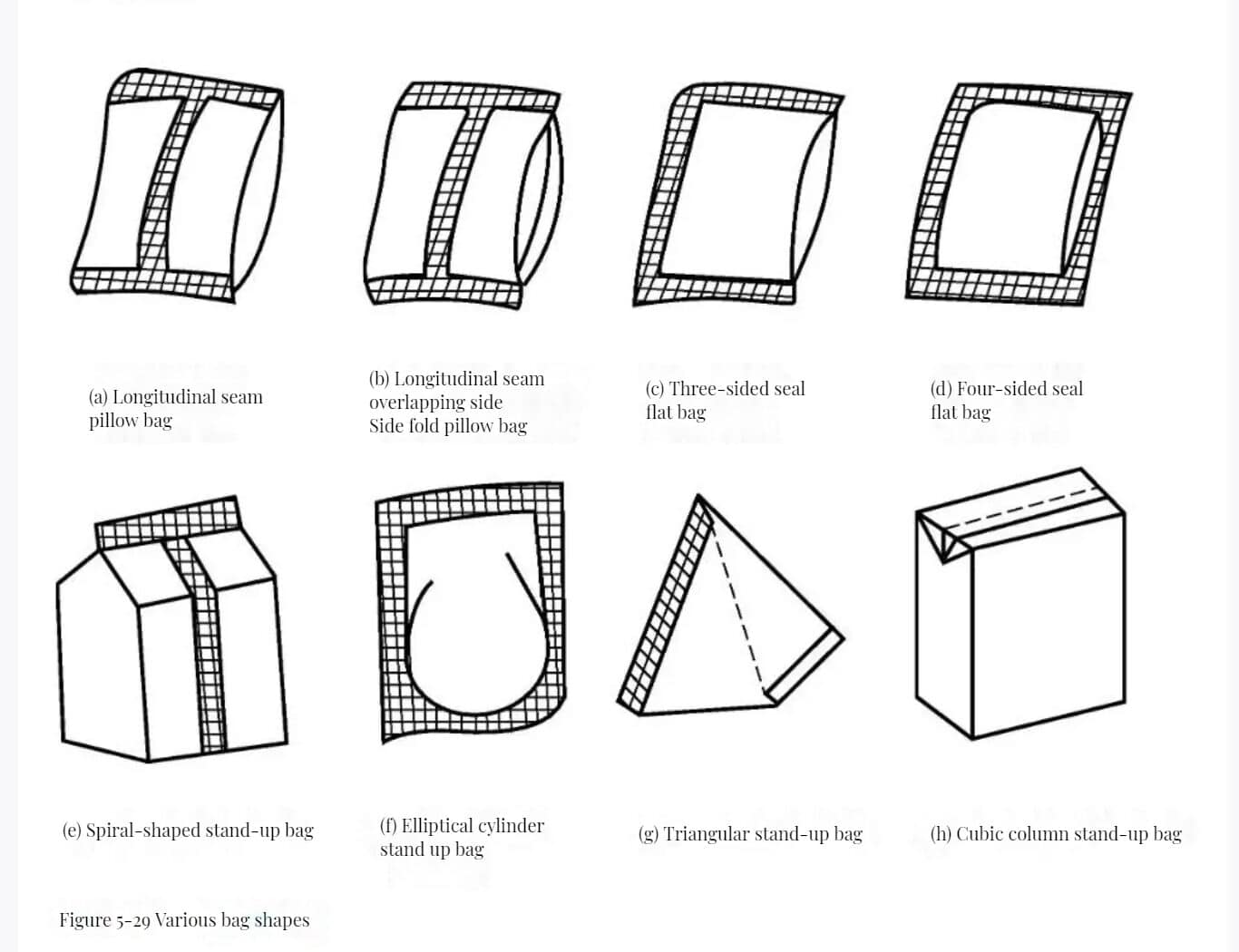

Las formas más comunes son las bolsas almohada, las bolsas planas y las bolsas de pie. Cada tipo tiene varias formas, como se muestra en la Figura 5-29. Los tipos más comunes son:

- Bolsas de almohada: Según el método de costura, puede dividirse en bolsas de costura longitudinal solapada y bolsas de costura longitudinal solapada con pliegue lateral.

- Bolsas planas: Puede dividirse en bolsas de tres soldaduras y bolsas de cuatro soldaduras.

- Bolsas de pie: Común Los tipos incluyen bolsas en forma de cono, bolsas cilíndricas elípticas, bolsas triangulares y bolsas de columna cúbicas.

En el proceso de fabricación de bolsas, generalmente comienza con el sellado longitudinal seguido del sellado horizontal. Por lo tanto, en toda la longitud de la costura de las bolsas almohada, hay tres o cuatro capas de película superpuestas, lo que afecta a la calidad del cierre. Las bolsas planas de sellado por tres lados tienen el mismo número de capas de film en el interior, lo que mejora la calidad del sellado, pero el aspecto de la bolsa es asimétrico, lo que la hace menos agradable estéticamente.

El sellado por los cuatro lados supera los inconvenientes anteriores pero utiliza más material de envasado. Varias bolsas de pie son estéticamente agradables y tienen la ventaja de mantenerse en pie sin caerse, lo que facilita los posteriores procedimientos de encajonado y la colocación y exposición de los productos. Sin embargo, requieren más materiales de envasado, normalmente materiales de envasado compuestos.

II. Tipos de máquinas de envasado de sobres

Debido a la variedad de formas de bolsa, las máquinas de envasado de sobres varían enormemente en forma y estructura, lo que se refleja principalmente en los dispositivos de embolsado y sellado. Los equipos de producción de film bolsas se denomina envasadora de sobresLas máquinas de fabricación de bolsas se dividen en verticales y horizontales. Las máquinas verticales pueden dividirse a su vez en máquinas de sobres y máquinas de bolsitas de cambio directo.

1. Máquinas para fabricar bolsas con forma de cuello

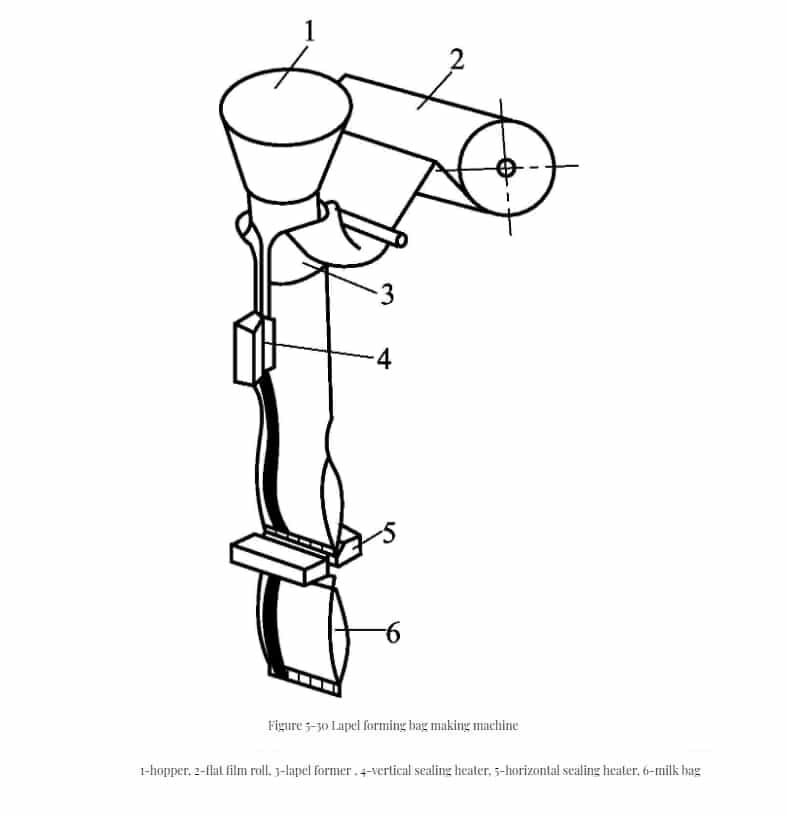

Se utiliza para fabricar bolsas almohada, como se muestra en la Figura 5-30. Puede completar tareas como la fabricación de bolsas a partir de película de plástico, el sellado longitudinal (solapado o junta a tope), el llenado, el sellado y el corte.

En proceso de trabajo consiste en que los rollos de película plana pasen por múltiples guías rodillos y, a continuación, entra en el formador de cuellos. Primero se sellada longitudinalmente por un sellador térmico para formar un cilindro y, a continuación, una cantidad medida de material de la tolva cae en la bolsa. El calentador de sellado horizontal sella el fondo de la bolsa mientras tira de ella hacia abajo y sella la entrada de la bolsa anterior llena con leche. A continuación, corta entre las dos bolsas para separarlas.

2. Máquinas para fabricar bolsas en forma de torre y de columna cúbica

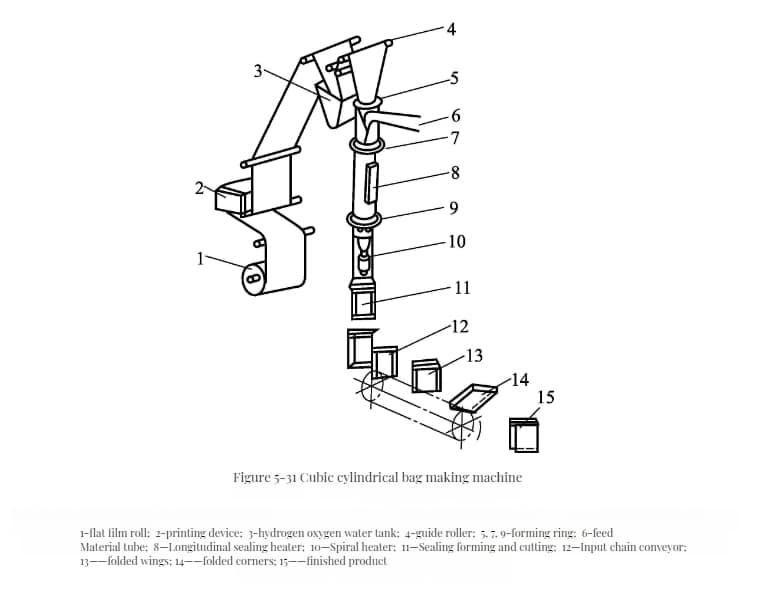

Estos se utilizan principalmente para el llenado y el envasado bebidas líquidas en envases en forma de torre y de columna cúbica. La Figura 5-31 muestra una máquina de fabricación de bolsas en forma de columna cúbica.

Proceso de trabajo:

Durante el funcionamiento, material de envasado de la bobina de película plana se desinfecta con peróxido de hidrógeno (conocido comúnmente como solución de peróxido de hidrógeno) después de pasar por un dispositivo de impresión (si el material de envasado ya tiene explicaciones de texto impresas, puede omitirse el dispositivo de impresión) y se guía hacia abajo mediante rodillos guía. Bajo la acción de los anillos formadores, el material de envasado plano se dobla en forma cilíndrica.

La costura del bolsa de embalaje se calienta mediante aire estéril a medida que se desplaza hacia abajo y, cuando pasa por el último anillo de formación, se sella mediante un calentador de sellado longitudinal para formar una costura de sellado longitudinal. La leche fresca, el zumo y otros líquidos se bombean en el cilindro. bolsa de embalaje, con aire caliente estéril que entra en el cilindro desde el exterior del tubo de alimentación y llega a la superficie del líquido, donde un calentador en espiral esteriliza la pared interior de la bolsa y forma una capa de aire estéril por encima de la superficie del líquido.

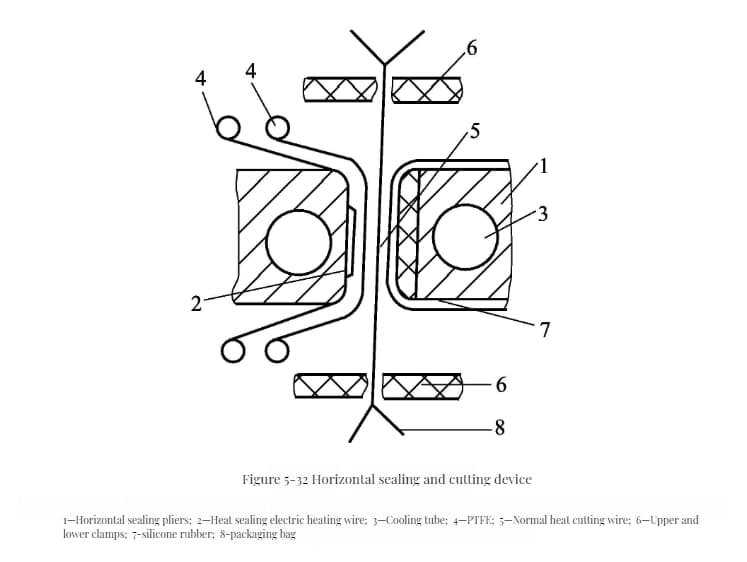

Dispositivo horizontal de sellado y corte:

El sellado horizontal y el corte se realizan por debajo de la superficie del líquido, con configuraciones diferentes para los envases en forma de torre y los envases en forma de columna cúbica. En el caso de los envases en forma de torre, las superficies horizontales superior e inferior los dispositivos de sellado y corte se escalonan a 90°, moviéndose hacia arriba, hacia abajo y abriéndose y cerrándose para completar el sellado horizontal y el corte del envase artículos.

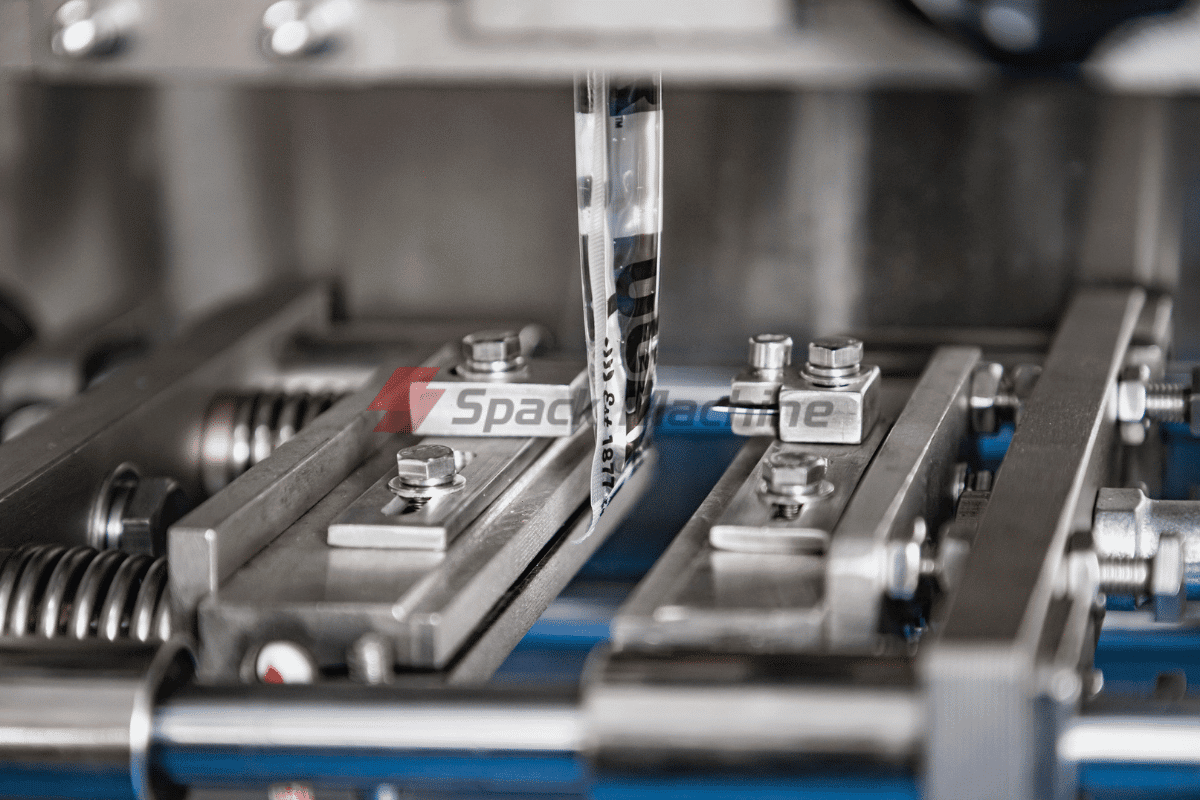

Para los envases en forma de columna cúbica, mediante el movimiento combinado de dos pares de ángulos rectos herramientas de conformado y el sellado horizontal boca en movimientos de apertura, cierre, y arriba y abajo, la bolsa cilíndrica de material debajo de la superficie del líquido es tirada hacia abajo, formada, sellada y cortada. La estructura del dispositivo horizontal de sellado y corte se muestra en la Figura 5-32, con la pinza horizontal de sellado hecha de aleación de aluminio, que contiene pequeños tubos para el agua de refrigeración. El alambre calefactor de sellado en caliente es de 7 mm de ancho, intercalado entre dos capas de politetrafluoroetileno.

La capa interior sirve de aislante, mientras que la exterior impide que el cable calefactor adherirse al envase material. El alambre de corte caliente constante se coloca en el centro de la alambre calefactor de sellado, asegurándose de que las bolsas cortadas tengan un borde de sellado en caliente de 3,5 mm de ancho en cada lado. En almohadilla de corte horizontal está hecha de caucho de silicona envuelto en politetrafluoroetileno, con dos abrazaderas que sujetan la película para evitar que la parte de sellado en caliente se vea afectada por la tensión. El sellado en caliente utiliza el sellado eléctrico por impulsos, con electricidad para el precalentamiento y el sellado, y enfriamiento cuando se apaga la electricidad.

Las películas planas utilizadas para bebidas como zumos y leche suelen utilizar materiales compuestos, como papel encerado, lámina de aluminio y polietileno. Antes de darle forma de cilindro, la superficie exterior del papel encerado se imprime ya con explicaciones de texto y logotipos de marca. Una columna cúbica es exactamente una pieza de material de película compuesta plana, con la parte superior de la caja equipada con un orificio de sellado de aluminio para beber. Al abrir el orificio de sellado de aluminio e insertar una pajita de plástico, se puede consumir la bebida del interior de la caja.

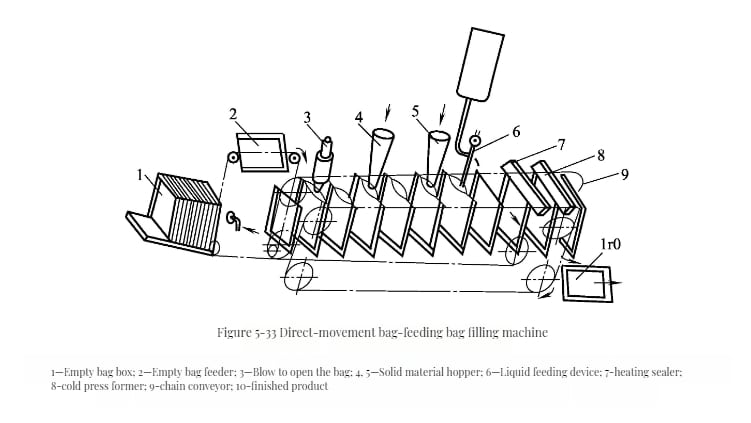

3. Máquinas de bolsitas de cambio directo

Antes de utilizar un máquina de sobresEn la caja de bolsas vacías se apilan varias bolsas vacías. Durante el funcionamiento, cada vez se toma una bolsa vacía de la capa de bolsas de la caja de bolsas vacías, se sujeta mediante la cadena transportadora y se detiene en cada estación de envasado para completar varios acciones de envasado. Bolsita Las máquinas se dividen en máquinas de cambio directo y máquinas rotativas. Según el recorrido de la cadena transportadora, los primeros desplazan las bolsas vacías en línea recta y los segundos en movimiento giratorio. El principios de funcionamiento de ambos tipos son esencialmente iguales. La Figura 5-33 muestra una máquina de bolsitas de cambio directo.

El dispositivo de alimentación de bolsas consta de un cabezal de aspiración de vacío y transportador de suministro de bolsas cadena. Cuando el saco vacío se desplaza desde la caja de sacos vacíos hasta la estación de apertura de sacos, el tubo de aire insufla aire en el saco vacío con la ayuda de la mano de sujeción del transportador de cadena, abriendo la boca del saco. Cuando la bolsa vacía abierta se desplaza a la posición bajo las tolvas de material sólido, se llena de material o se inyecta con material líquido mediante un alimentador de líquido.

La bolsa llena de material sigue moviéndose, es sellada por una selladora de calentamiento, formada por una formadora de prensas en frío y, finalmente, la mano de sujeción libera la bolsa, dejando caer el producto acabado, que es descargado por el dispositivo transportador de descarga. La Figura 5-33 muestra una bolsa vacía con sellado por tres lados, siendo la bolsa terminada con sellado por cuatro lados. El material de la bolsa puede ser una película de una sola capa o una película compuesta, no utilizándose las películas de una sola capa debido a la dificultad para tomar y suministrar bolsas.

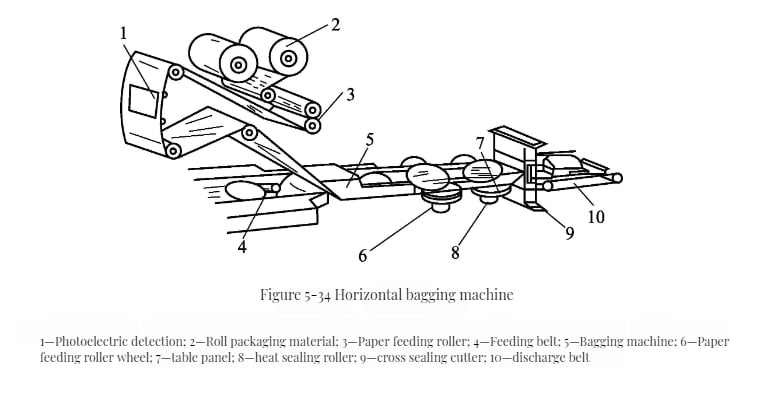

4. Máquinas horizontales de bolsitas

Bolsa vertical se utilizan sobre todo para fabricar bolsas, llenar (rellenar) y sellar bebidas líquidas, mientras que las máquinas horizontales de bolsitas se utilizan sobre todo para envasar yogur solidificado, queso, polos y helados. El sitio proceso de envasado de las máquinas de sobres se muestra en la Figura 5-34, con el rodillo de tracción de papel y el rodillo de alimentación de papel tirando sincronizadamente de la película desde el rollo, doblando el material de envasado en un cilindro a través del fabricante de bolsas, envolviendo el material enviado por la cinta de alimentación en el interior, luego sellándolo longitudinalmente a través del rodillo de sellado en caliente, y cortando entre los dos elementos de envasado a través del cortador de sellado horizontal, completando un paquete y enviándolo a través de la cinta de descarga.

III. Sistemas de llenado aséptico

Aséptico sistemas de envasado se presentan en diversas formas, pero esencialmente difieren en las formas de los envases, los materiales de envasado y si están preformados antes del llenado. A continuación principalmente introducir sistemas de envasado aséptico en papel y sistemas de envasado aséptico por soplado.

Papel aséptico Los sistemas de envasado se utilizan ampliamente en el tratamiento de líquidos. productos lácteos, bebidas con proteínas vegetales, bebidas a base de zumo, productos alcohólicos y agua. Papel Los sistemas de envasado se dividen principalmente en dos tipos: formación durante el proceso de envasado y preformado. Los materiales utilizados para el envasado suelen estar recubiertos de polietileno en las superficies interior y exterior, lo que bloquea eficazmente la penetración de líquidos y permite un buen sellado de las superficies interior y exterior.

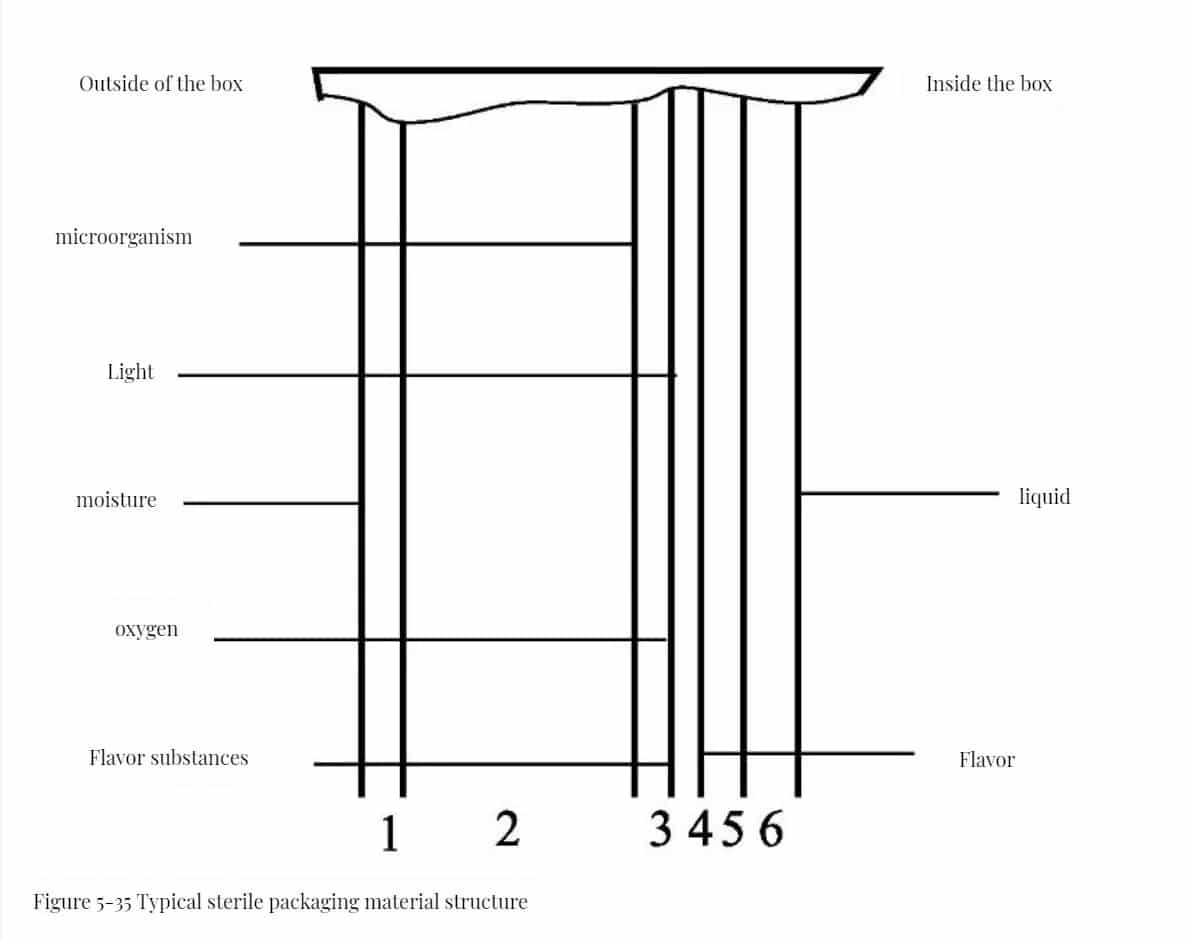

Para prolongar la vida útil del producto, se añade una capa de barrera al oxígeno al material de envasado, normalmente una capa muy fina de papel de aluminio. La Figura 5-35 muestra la estructura de los materiales típicos de envasado aséptico. Como puede verse en la figura, cada una de las seis capas de material tiene diferentes funciones de barrera. Con el desarrollo gradual de las barreras de oxígeno de plástico, éstas tienen el potencial de sustituir al papel de aluminio en el futuro.

1. Sistemas de embalaje con perfilado de papel

Rollo de papel formando son los sistemas de envasado más utilizados en la actualidad. El material de envasado se suministra continuamente al envase máquina de un rollo de papel y, tras una serie de procesos de formado, se rellena, se sella y se corta. Los sistemas de envasado con formación de rollo de papel se dividen principalmente en dos categorías: sistemas de envasado aséptico abierto y sistemas de envasado aséptico cerrado.

Los sistemas de envasado abiertos tienen capacidades de envasado de 200 ml, 250 ml, 500 ml, 1.000 ml, etc., con velocidades de envasado de 3.600 envases/h y 4.500 envases/h.

Estructura de los sistemas abiertos de envasado aséptico:

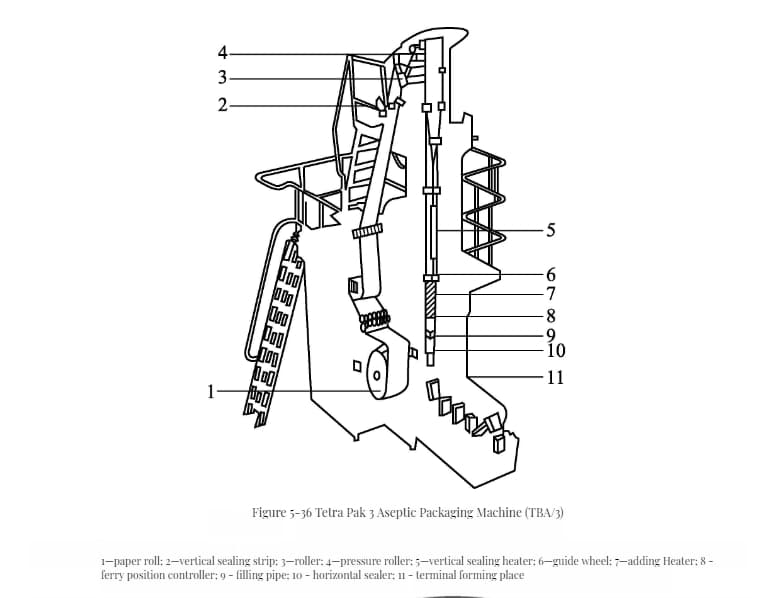

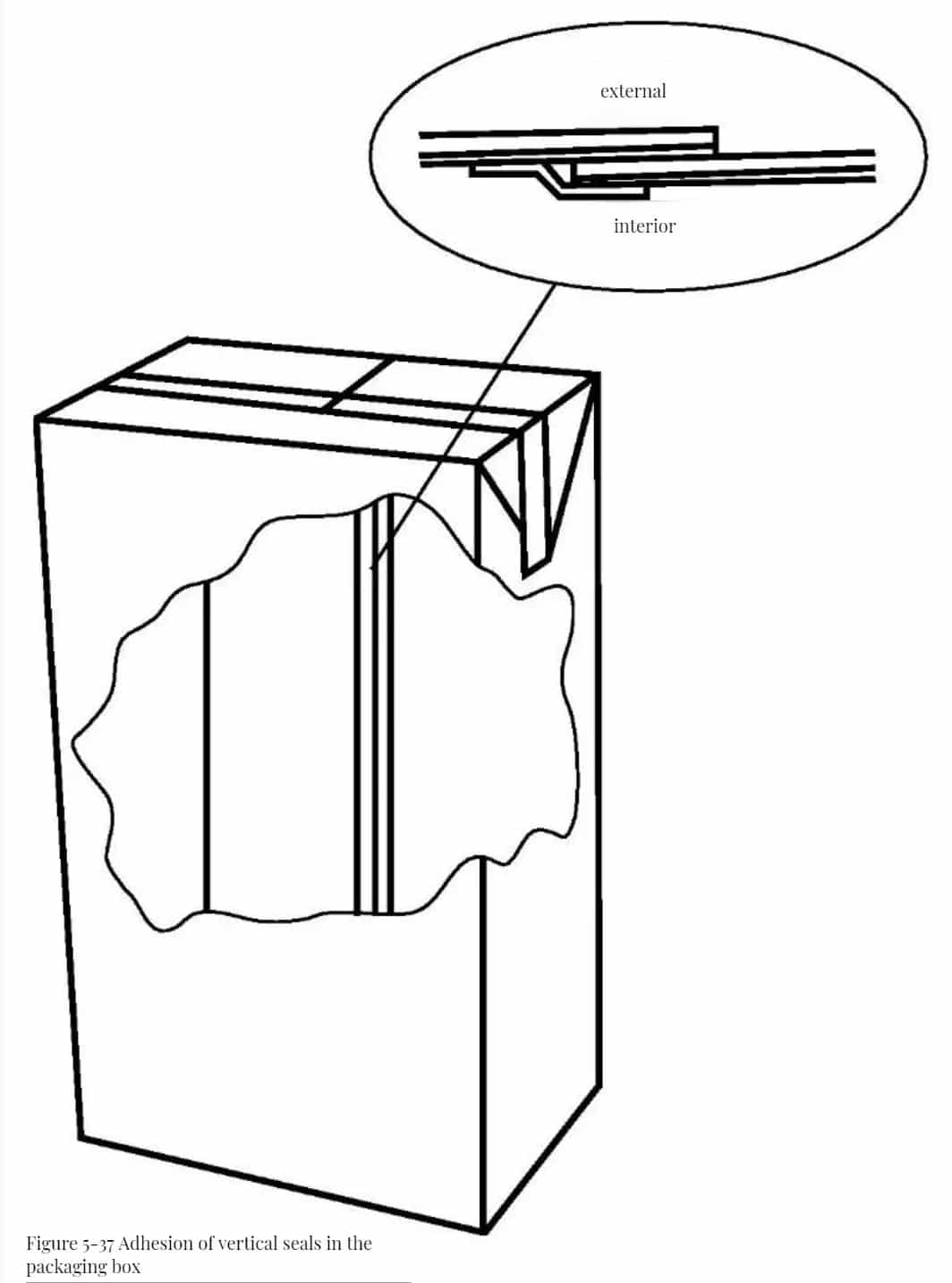

El Tetra Pak 3 tipo aséptico envasadora (TBA/3) es un sistema típico de envasado aséptico abierto, como se muestra en la Figura 5-36. Después de que el material de envasado entre en el máquina del rollo de papel, sube a la parte posterior de la máquina de envasado, y la tira de sellado longitudinal se termosella a un lado del papel de envasado. La estructura de la tira de sellado longitudinal adherida se muestra en la Figura 5-37, con las dos funciones principales siguientes: reforzar el sellado longitudinal y evitar fugas de producto.

Después de pegar la tira de sellado longitudinal, el papel de embalaje se recubre con una capa de película de peróxido de hidrógeno mediante el rodillo 3 y, a continuación, el exceso de peróxido de hidrógeno se elimina mediante un par de rodillos de presión 4. En este punto, el papel de embalaje ha alcanzado su posición más alta y entonces se mueve hacia abajo, formando un cilindro de papel a través del calentador de sellado longitudinal 5 y la rueda guía 6, con el peróxido de hidrógeno restante evaporado por el calentador 7 antes de que el producto comience a llenarse.

The product’s liquid level is always controlled above the horizontal superficie del líquido de sellado, con dos pares de prensas de sellado horizontales que tiran continuamente del papel de envasado a través de la máquina de envasado, mientras que el producto también entra continuamente en la envasadora.

El sellado horizontal se realiza en dos pasos: pegado y corte. Un pegado eficaz requiere dos factores principales: temperatura y presión. La temperatura durante el sellado se produce por calentamiento inductivo, es decir, sujetando el cilindro cilíndrico de papel con garras, dándole forma rectangular.

El producto se exprime en la zona de sellado bajo la presión de las garras, con el anillo metálico en forma de U dentro de las garras generando una corriente de alta frecuencia, formando una corriente inductiva inversa en la capa de papel de aluminio del papel de embalaje, calentando así el papel de aluminio y transfiriendo calor a la capa interior de polietileno para fundirlo. Bajo la presión de las garras, el polietileno se enfría rápidamente y se solidifica, completando el proceso de sellado. Tras el sellado, el cortador del interior de las garras corta el envasado en el sellado zona.

El producto entra en el cilindro de papel a través del tubo de llenado, con su extremo inferior por debajo de la superficie líquida del producto, lo que evita eficazmente la formación de espuma. Después de llenado y selladoEl envase pasa por el formador de extremos, doblando y plegando los bordes superior e inferior, y se adhiere para darle forma.

Esterilización del Máquina de embalaje:</strong>

Antes de la producción, las superficies del envasadora que entren en contacto con el producto deben La esterilización se consigue mediante aire caliente estéril producido por la propia envasadora. El aire caliente estéril es aspirado del entorno por el dispositivo de aire estéril y calentado por el calentador de aire a una temperatura suficiente para esterilizar eficazmente el aire (por encima de 280 °C).

Durante el proceso de esterilización, el aire caliente estéril entra en contacto directo con las superficies del envasadora que entran en contacto con el producto. Cuando la temperatura de entrada de la válvula del producto alcanza los 180°C, el temporizador se pone en marcha, completando la esterilización en un tiempo determinado (dentro de los 30min). Tras la esterilización, el enfriador de agua se pone en marcha, enfriando el aire caliente estéril, que a su vez enfría las superficies en contacto con el producto. En este punto, finaliza el proceso de preesterilización previo a la producción, y el envasadora entra en el estado listo para la producción.

Esterilización del papel de embalaje:

La esterilización del papel de embalaje incluye los dos procesos siguientes.

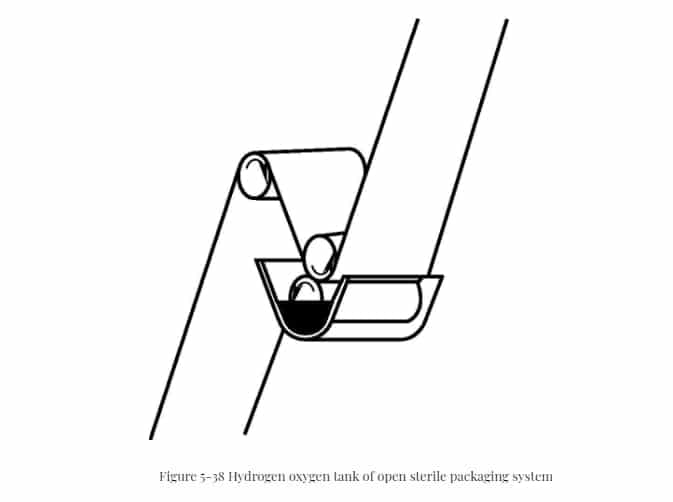

- Formación de la película de peróxido de hidrógeno: La condición previa para asegurar la esterilización del papel de embalaje es recubrir uniformemente la superficie en contacto con el producto con una capa de película de peróxido de hidrógeno antes de la esterilización. Este proceso se logra mediante un tanque de peróxido de hidrógeno en el sistema abierto de envasado aséptico (Figura 5-38).

Cuando funciona el sistema de envasado aséptico abierto, el papel de envasado pasa primero por la banda y luego entra en el tanque de peróxido de hidrógeno, donde un conjunto de sistemas de rodillos adhiere una capa de película de peróxido de hidrógeno a la superficie del papel de envasado en contacto con el producto, eliminando simultáneamente algunos de los microorganismos adheridos a la superficie del papel de envasado. El peróxido de hidrógeno utilizado debe contener un agente humectante para reducir la tensión superficial del peróxido de hidrógeno.

El tanque de peróxido de hidrógeno no esteriliza el papel de embalaje, ya que la temperatura aquí es demasiado baja para alcanzar la eficacia de esterilización requerida. Sólo adhiere una capa de película de peróxido de hidrógeno al papel de embalaje para su posterior esterilización.

Cabe señalar que, tras aplicar la película de peróxido de hidrógeno, todo el papel de embalaje queda expuesto al aire a medida que avanza. Por lo tanto, mantener una temperatura y humedad estables en el el espacio de envasado es muy importante. De lo contrario, afectará a la evaporación del peróxido de hidrógeno y en última instancia, el efecto de esterilización del envase papel.

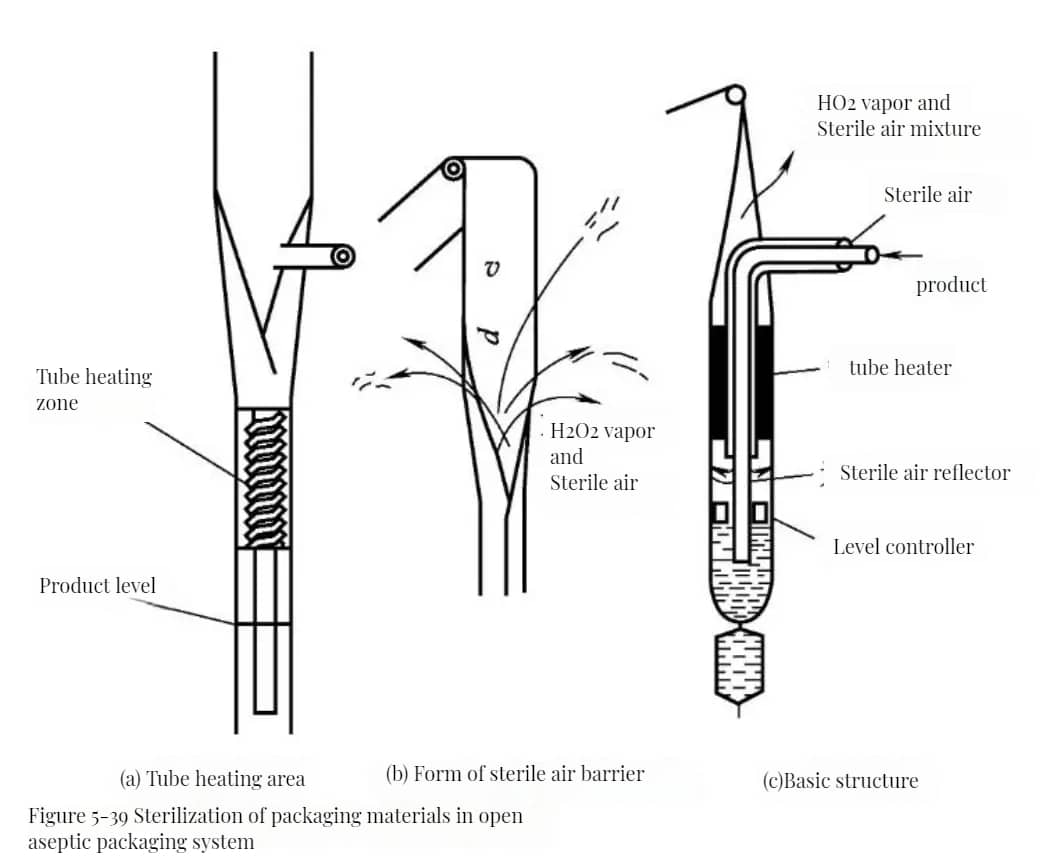

- Esterilización del papel de embalaje: La esterilización del papel de embalaje recubierto con una película de peróxido de hidrógeno se logra calentando el peróxido de hidrógeno con un calentador de tubo, que es un componente electrónico envuelto alrededor del tubo de llenado del producto, que se extiende hasta la mitad del cilindro de papel, como se muestra en la Figura 5-39. Dependiendo del tamaño del volumen de envasado, el rango de temperatura del calentador de tubo varía, generalmente entre 450 y 650°C. El calentador de tubo calienta la superficie interior del papel de embalaje por conducción y radiación hasta 110-115°C, aumentando enormemente la eficacia de esterilización del gas de peróxido de hidrógeno evaporado. Así, la esterilización del papel de embalaje se completa en este proceso. En la producción real, para evitar la contaminación microbiana, por un lado, el gas de peróxido de hidrógeno evaporado en la zona del calentador tubular se eleva y, por otro, se introduce continuamente aire estéril en el cilindro de papel, formando una barrera de aire estéril en la superficie del papel de embalaje.

Sistemas cerrados de envasado aséptico

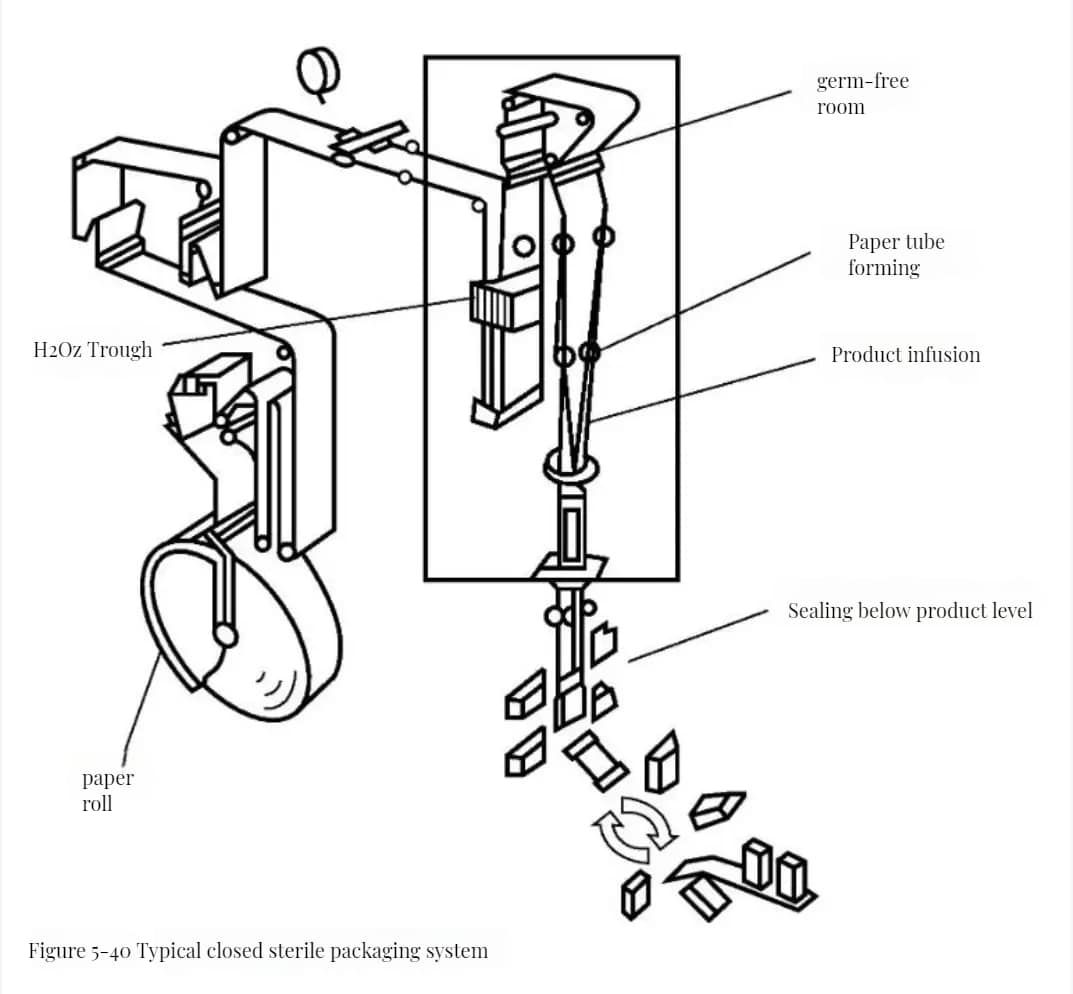

El mayor mejora del envasado aséptico cerrado es el establecimiento de una sala estéril. La esterilización del papel de embalaje se realiza en un baño de peróxido de hidrógeno dentro de la sala estéril, lo que elimina la necesidad de un agente humectante y mejora la seguridad de las operaciones asépticas. Otra mejora de este sistema es la incorporación de un dispositivo automático de unión del papel, con lo que la velocidad de envasado ha aumentado aún más.

La gama de volúmenes de envasado de los sistemas de envasado cerrados es amplia, de 100 a 1500mL, siendo la velocidad de envasado más baja de 5000 envases/h y la más alta de 18000 envases/h.

La Figura 5-40 muestra un típico sistema cerrado de envasado aséptico. En la producción, el papel de empaque sube desde el rollo de papel hasta el aplicador de la tira de sellado longitudinal, donde la tira longitudinal se sella con calor a un lado del papel de empaque, luego entra al baño de peróxido de hidrógeno para su esterilización. El papel de embalaje esterilizado forma un cilindro de papel dentro de la sala estéril.

Para garantizar que la sala estéril no se contamina con microorganismos, se introduce continuamente aire estéril para mantener una presión positiva durante la producción. El sellado horizontal y longitudinal del sistema cerrado de envasado aséptico es similar al del sistema abierto. Para evitar la formación de burbujas y la mezcla de gases, el sellado horizontal también se realiza por debajo del nivel de líquido del producto. Además, el sistema cerrado de envasado aséptico puede producir productos con una brecha superior, es decir, inyectando gas nitrógeno mientras se llena el producto.

0 comentarios