La maquinaria de envasado de alimentos en bolsas se divide principalmente en dos categorías. La primera son las máquinas de formar-llenar-sellar (FFS) que utilizan materiales en rollo (como película de polietileno, película de plástico compuesto, etc.) para formar bolsas, llenarlas con materiales cuantificados en polvo, granulados o líquidos y, a continuación, realizar opcionalmente operaciones de desgasificación (incluida la reinflación) antes de sellar y cortar. La segunda categoría incluye los equipos de sellado de bolsas prefabricadas, que sólo completan el llenado, la desgasificación (se pueden volver a inflar) y el sellado o únicamente el proceso de sellado para alimentos embolsados.

Métodos de termosellado para láminas de plástico

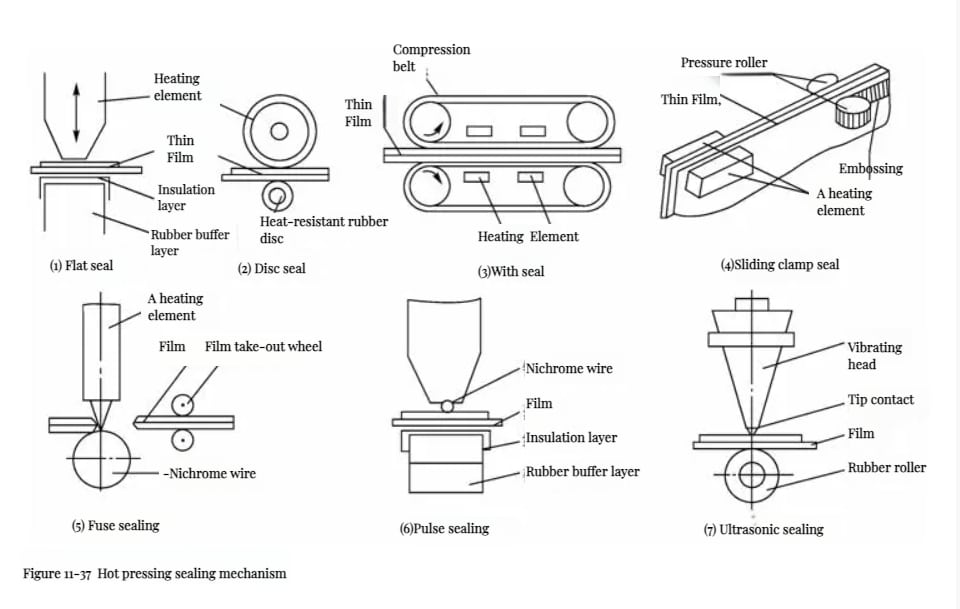

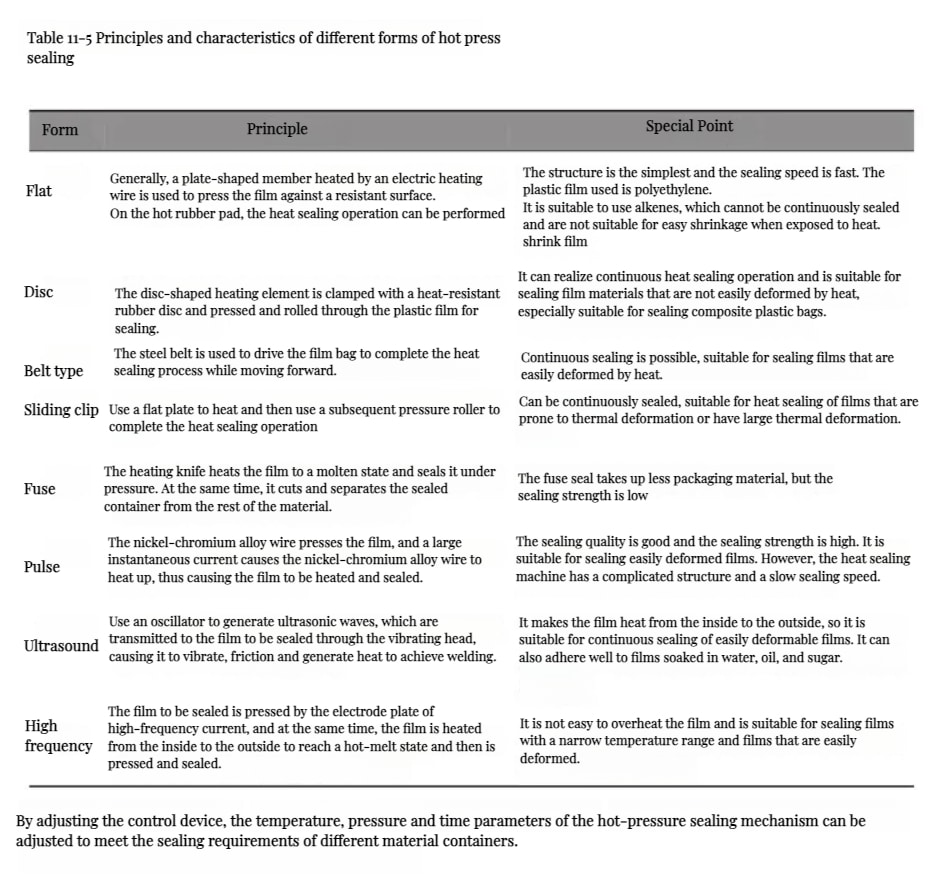

Tanto las máquinas FFS como las las selladoras de bolsas prefabricadas requieren mecanismos de termosellado para sellar térmicamente el envase materiales. Como se muestra en la figura 11-37, los métodos comunes de termosellado incluyen mecanismos de placa plana, rodillo, cinta, pinza deslizante y corte por fusión. El principios y características de los distintos métodos de termosellado se enumeran en la tabla 11-5. Ajustando los dispositivos de control, es posible regular los parámetros de temperatura, presión y tiempo que afectan al mecanismo de termosellado para satisfacer los requisitos de sellado de envases de diferentes materiales.

Máquinas de envasado Form-Fill-Seal

Envasado automático utilizan materiales de envasado alimentados por bobinas para realizar automáticamente todas las operaciones de envasado, como la formación de bolsas, llenado, sellado y corte en la máquina. Este método es adecuado para envasado en polvoEnvasado de alimentos, granulados, bloques, fluidos y materiales coloidales, especialmente para alimentos pequeños, bebidas granuladas y envasado de alimentos instantáneos. El materiales de envasado pueden ser películas de plástico o películas compuestas. Dependiendo del modelo de máquina, las bolsas pueden fabricarse a partir de un único rollo de film o de dos rollos de film, siendo el primero más habitual.

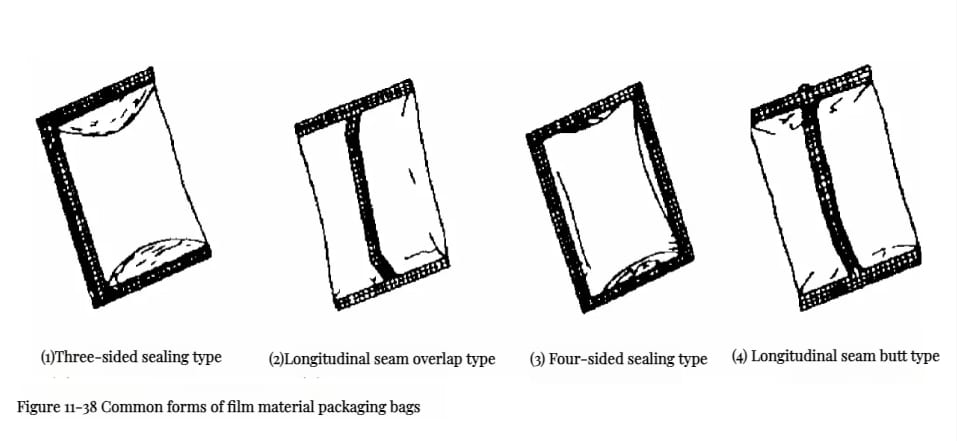

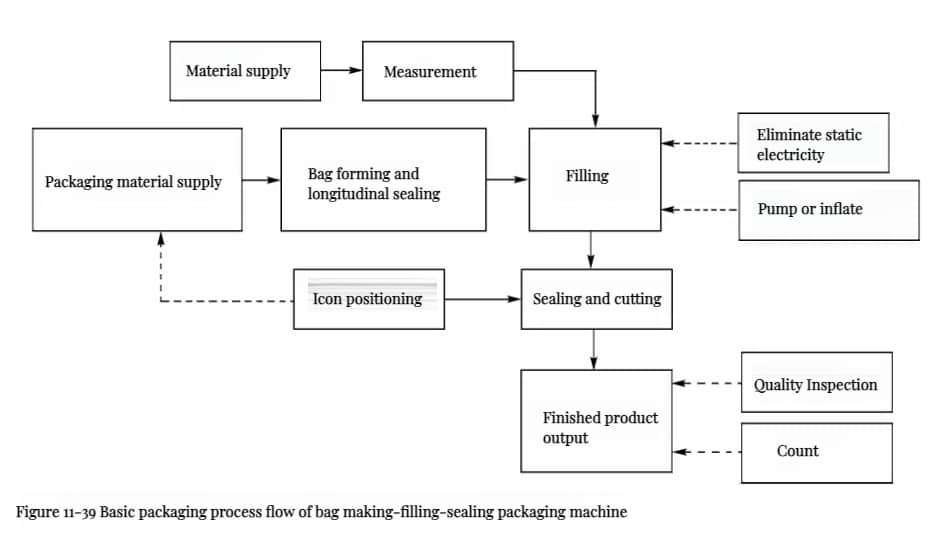

Estos las envasadoras pueden producir bolsas de varios tipos, siendo los más comunes la junta posterior de costura central, la junta de cuatro lados y la junta de tres lados (como se muestra en la figura 11-38). La estructura del máquina envasadora varía según el tipo de bolsapero los componentes principales y los principios de funcionamiento son fundamentalmente similares. El proceso de envasado utilizado normalmente por un envase de forma-llenado-sellado máquina se ilustra en la figura 11-39. Naturalmente, dependiendo del modelo de máquina, el proceso de envasado y su estructura puede diferir ligeramente, pero los principios de envasado siguen siendo en gran medida los mismos.

Form-fill-seal máquinas de envasado se presentan en una amplia variedad, clasificadas en disposiciones verticales y horizontales en función del diseño general, y en tipos continuos e intermitentes en función del movimiento de fabricación de las bolsas.

Composición y estructura de las máquinas de envasado Form-Fill-Seal

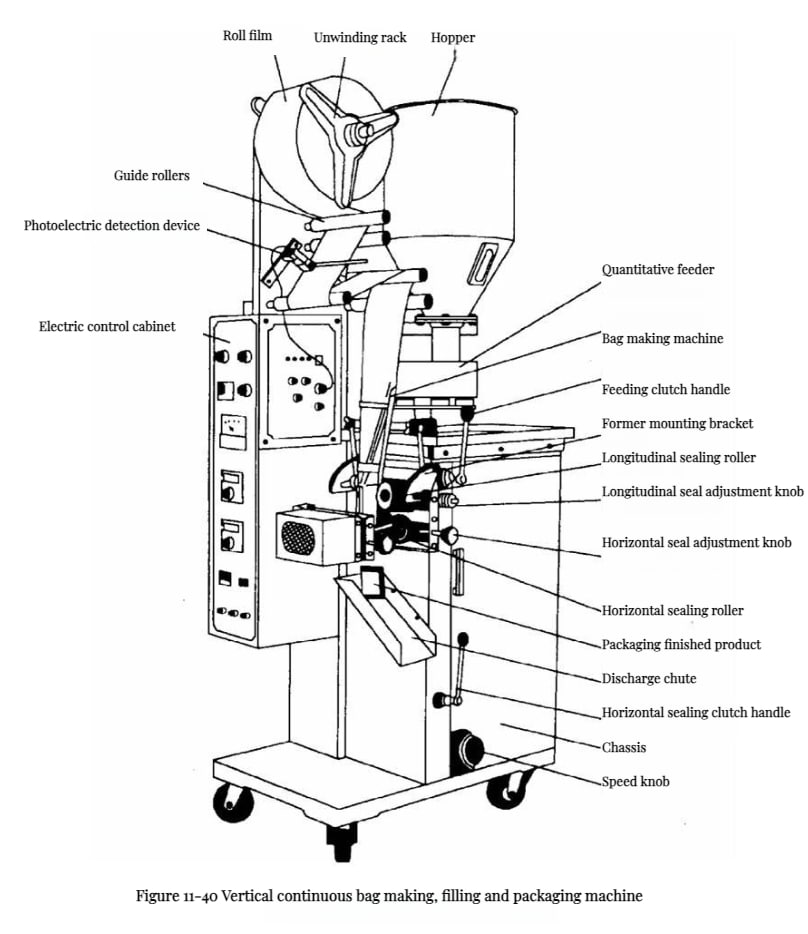

Form-fill-seal Las envasadoras están disponibles en varios modelos para adaptarse a diferentes materiales y bolsas. especificaciones, pero sus composiciones son fundamentalmente similares. Por ejemplo, un envasadora vertical continua form-fill-seal, como se muestra en la figura 11-40, consta principalmente de un sistema de accionamiento, un dispositivo de alimentación de película, un dispositivo de formación y sellado de bolsas, un dispositivo de alimentación de material y un sistema de detección de control electrónico. Los dispositivos de potencia y transmisión instalados en el accionamiento del armario de la máquina y transmiten la potencia a la selladora vertical rodillos, rodillos de sellado transversal y alimentadores volumétricos. La película alimentada por bobina en el soporte de desenrollado puede girar suave y libremente. Bajo la fuerza de tracción, la película se despliega y es guiada hacia fuera a través de un configure de rodillos guía. Los rodillos guía tensan y enderezan la película, además de corregir su alineación, garantizando que la película se alimente con precisión y suavidad.

El dispositivo de formación y sellado de bolsas consta principalmente de un formador de bolsas y de mecanismos de sellado vertical y horizontal. Las diferentes combinaciones de estos tres pueden producir bolsas de diferentes formas y bordes sellados, por lo que a menudo sirven de base para distinguir entre distintos tipos de envasadoras.

El dispositivo de alimentación de material es un alimentador volumétrico. Para materiales en polvo y granulados, ajustable vasos volumétricos se utilizan principalmente para la dosificación. El El alimentador volumétrico que se muestra en el diagrama es una estructura de disco giratorio, en la que el material fluye desde la tolva hasta el alimentador, se mide mediante varios vasos volumétricos distribuido alrededor de la circunferencia, y se rellena automáticamente en el tubo de película formado.

El control electrónico de detección es el sistema central de la envasadora. En el panel de control eléctrico de esta máquina, es posible establecer parámetros como la temperatura de sellado vertical, la temperatura de sellado cruzado y los datos para la detección de marcas de color en las películas impresas, que desempeñan un papel crucial en el control del envasado. calidad.

Principios de conformado, llenado y sellado

-

Principio de conformado, llenado y sellado horizontal

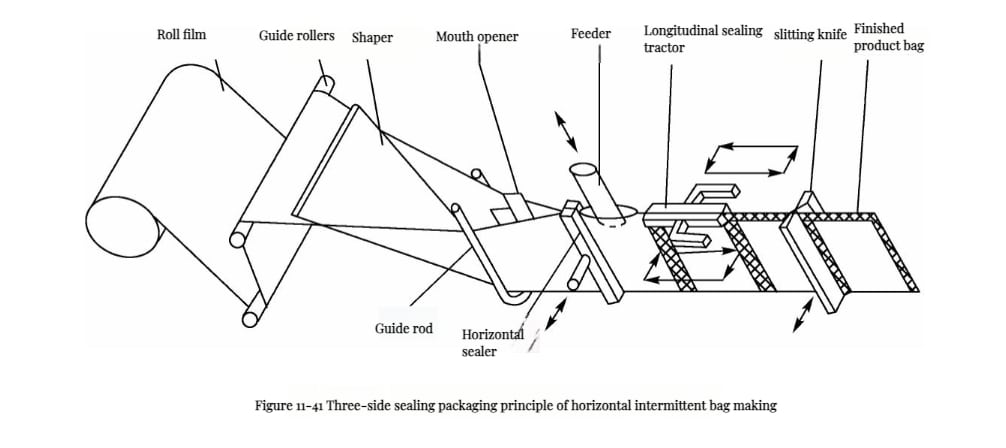

a. Principio de envasado de las bolsas de cierre trilateral: Como se ilustra en la figura 11-41, la película de plástico alimentada por bobina se introduce en la formadora, donde se le da forma de U mediante la formadora y las barras guía, y se abre mediante un separador. Cuando la llenadora desciende hasta la posición de llenado, la selladora transversal se cierra, llenando simultáneamente el material; a continuación, la selladora transversal y la llenadora se reajustan. A continuación, la selladora vertical se cierra para sellar térmicamente y tirar de la película una bolsa hacia delante. bolsa empaquetada.

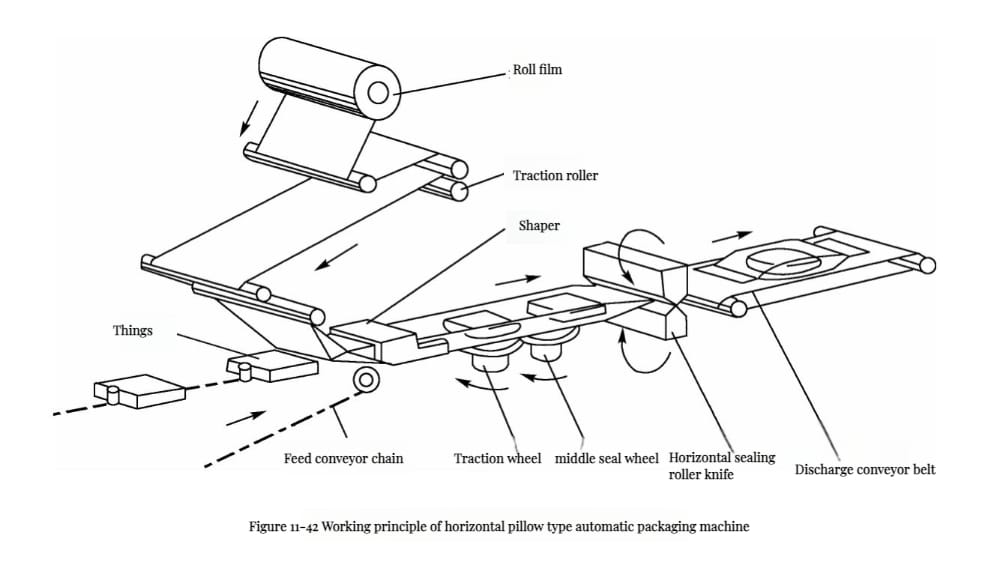

b. Principio de envasado de las bolsas almohada horizontales: La figura 11-42 muestra el principio de funcionamiento de una envasadora horizontal tipo almohada. Este máquina integra envoltura automática, sellado y corte en una sola operación continua, lo que la convierte en una envasadora de gran eficacia ampliamente utilizada para el envasado automático de galletas, fideos instantáneos, etc. La material de envasadoLa película, ya sea de plástico o de material compuesto, se alimenta desde un rollo a través de rodillos de tracción y se guía hasta el formador. Bajo la acción del formador, la película forma naturalmente una envoltura de rollo. Mientras tanto, los artículos a envasar se introducen en el espacio de la envoltura de rollo mediante la cadena transportadora de alimentación. La película enrollada avanza bajo la rueda de tracción y se sella a lo largo de la costura central mediante la rueda de sellado central. Los artículos envasados se mueven de forma sincronizada con la película. El producto final es sellado y cortado por la cuchilla del rodillo de sellado transversal, convirtiéndose en el producto envasado, que sale por el transportador de descarga. Debido a su forma de almohada, este envase método se denomina envoltura de almohada o envoltura con costura central.

Cuando se utiliza cinta de embalaje con marcas de colores, es necesario ajustar la longitud del papel en tiempo real, de ahí la necesidad de un sistema de control de detección optoelectrónico para colocar la marca con precisión.

-

Principio de conformado, llenado y sellado vertical

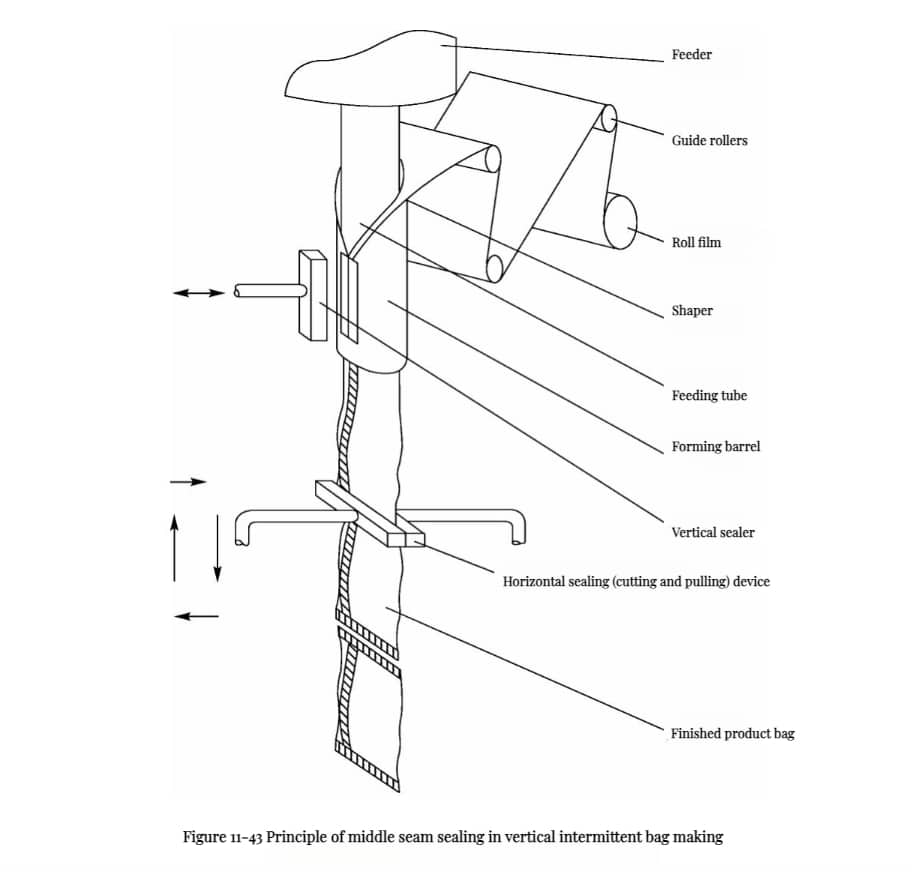

a. Principio de sellado de costura central de formación de bolsa intermitente: El principio de esta configuración se representa en la figura 11-43. La película de plástico alimentada en bobina es conducida al interior de la formadora mediante rodillos guía, formando una costura central de forma cilíndrica solapada mediante la acción de la formadora, el tubo de llenado y el cilindro formador. La función del tubo de llenado es doble: actúa como tubo de formación de bolsas externamente y como tubo de alimentación internamente.

Al sellar, la selladora vertical presiona verticalmente contra la película solapada en la pared exterior del tubo de llenado, calentando a formar un sello vertical sólido. Después, la selladora vertical se retrae a su posición original, y la selladora horizontal se cierra para sellar la película transversalmente, tirando de ella hacia abajo por la longitud de una bolsa y después sellando y cortando en la posición final.

Así, cada sellado cruzado puede completar simultáneamente el sellado de la abertura inferior de la bolsa superior y la abertura superior de la bolsa inferior. El llenado de los materiales se realiza mientras se tira de la película hacia abajo.

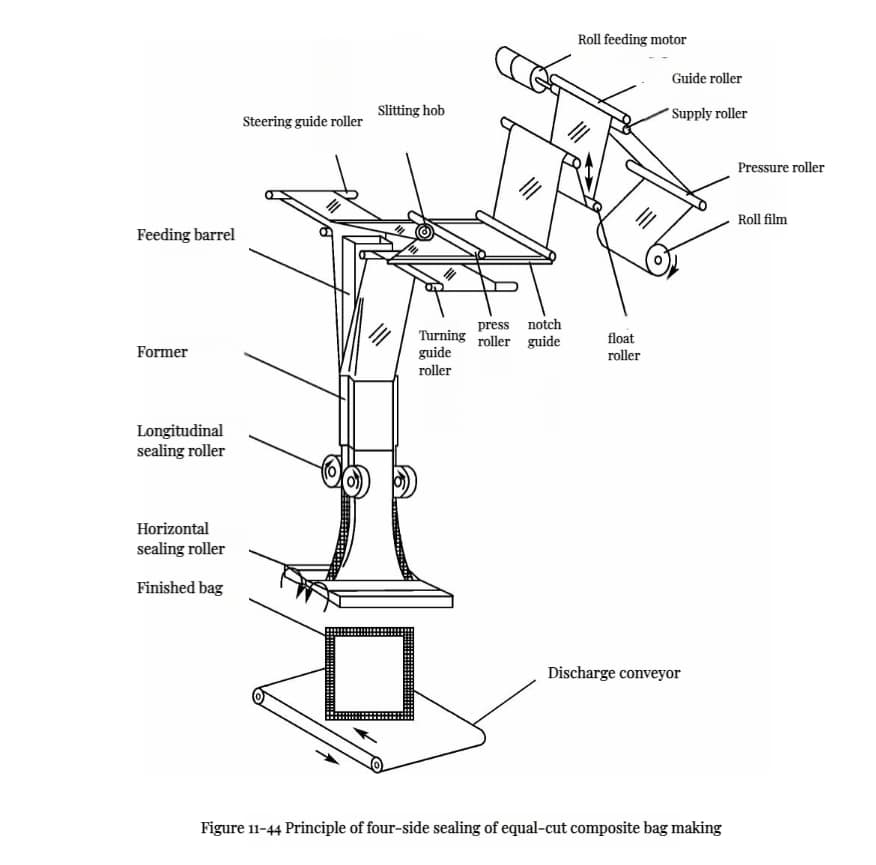

b. Junta cuádruple Principio de formación de bolsas: Este tipo de máquina de envasado puede producir bolsas de sellado cuádruple, ya sea utilizando película de doble bobina para la fabricación de bolsas o película de una sola bobina. Cuando se utiliza película de doble bobina para la fabricación de bolsas, las bobinas de película izquierda y derecha están dispuestas simétricamente, conducidas por sus respectivos rodillos guía hasta el rodillo de sellado longitudinal, donde convergen en el tubo guía. Al tirar de la película, sus bordes se sellan, formando dos costuras de sellado longitudinales. Tras el cierre del rodillo de sellado transversal, el material es introducido por la llenadora, seguido del sellado transversal y el corte, separando la parte superior de la inferior. bolsas de embalaje.

La película de bobina única sello cuádruple La máquina de fabricación de bolsas (como se muestra en la figura 11-44) utiliza sólo una bobina de película para la fabricación de bolsas. El proceso de fabricación de bolsas implica inicialmente dividir la película en el centro y luego combinar las dos mitades.

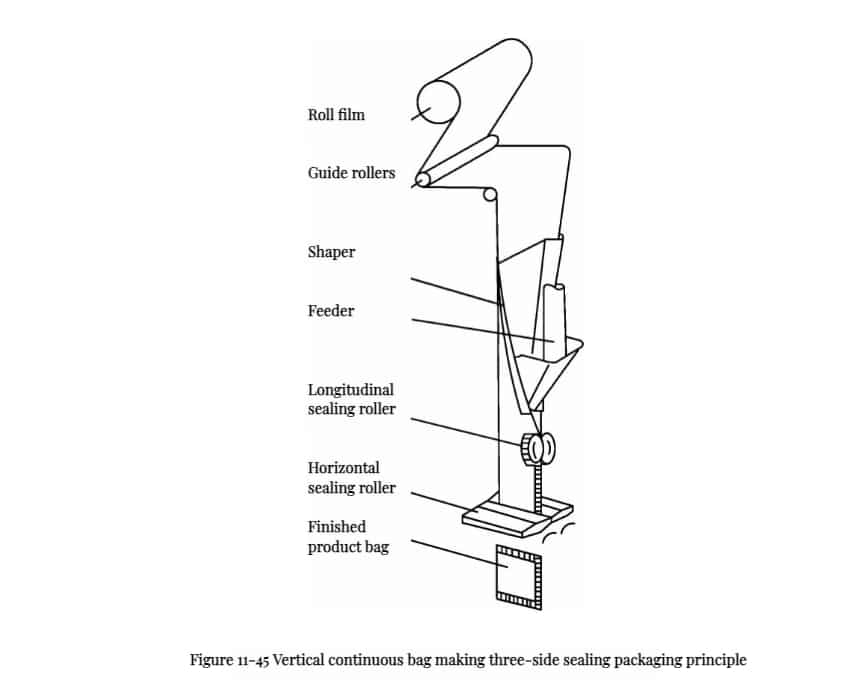

c. Principio de fabricación de bolsas de película de bobina única y sellado por tres lados: Esta El envasado utiliza una sola bobina de película para la bolsa fabricación. Existen dos tipos de bolsas. Un tipo implica el sellado longitudinal en el lado de la formadora para formar una bolsa de tres lados (como se muestra en la figura 11-45). Por razones estéticas, se puede añadir un par adicional de rodillos de sellado longitudinal al otro lado de la bolsa plegado longitudinalmente para lo que se denomina "sellado falso", dando como resultado una bolsa de sellado cuádruple.

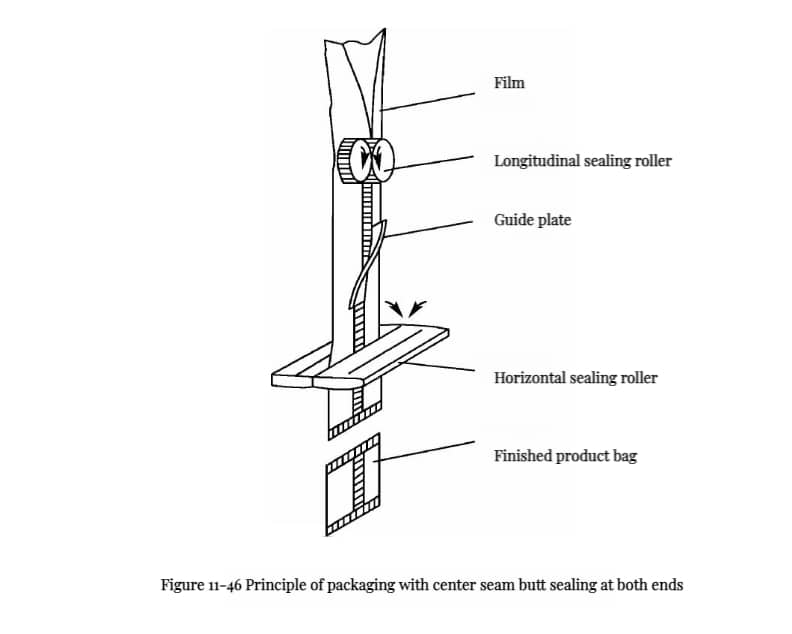

El otro tipo de bolsa sellada por tres lados comúnmente denominada "embalaje de almohada". se ilustra en la figura 11-46. La película de envasado es tirada y sellada longitudinalmente por el rodillo de sellado longitudinal después de pasar por el formador, luego es guiada a través de una placa guía y sellada y cortada por el rodillo de sellado transversal dispuesto perpendicularmente al sellado longitudinal, formando una bolsa plegada con costura central con ambos extremos sellados.

Selladoras de bolsas prefabricadas

Precintado de bolsas máquinas se utilizan para sellar bolsas de plástico prefabricadas. La maquinaria de sellado común incluye sellado estándar máquinasmáquinas de envasado al vacío y máquinas de envasado inflado al vacío. La norma máquina de selladoque consiste principalmente en un dispositivo de sellado térmico con una estructura simple, no se tratará más aquí.

En general, el envasado al vacío máquinas también puede realizar el envasado de inflado. Es decir, por lo general, el vacío y el inflado pueden realizarse en la misma máquina. Inflado al vacío el envasado puede dividirse en intermitente y continuo.

Envasadoras al vacío intermitentes

Inflado al vacío envasadoras utilizan bolsas de film compuestoDespués de llenar los artículos, el operario los coloca en la barra de termosellado de la cámara de vacío y, a continuación, los tapa para que se realice automáticamente el vacío y se infle el sello. El tamaño de los bolsas de embalaje se puede cambiar dentro del rango de la cámara de vacío, el número de bolsas procesadas cada vez puede variar, y es adecuado para sólidos, gránulos, semifluidos y líquidos. Debido a su funcionamiento cómodo, flexible y práctico, se utiliza ampliamente en fábricas de producción de alimentos.

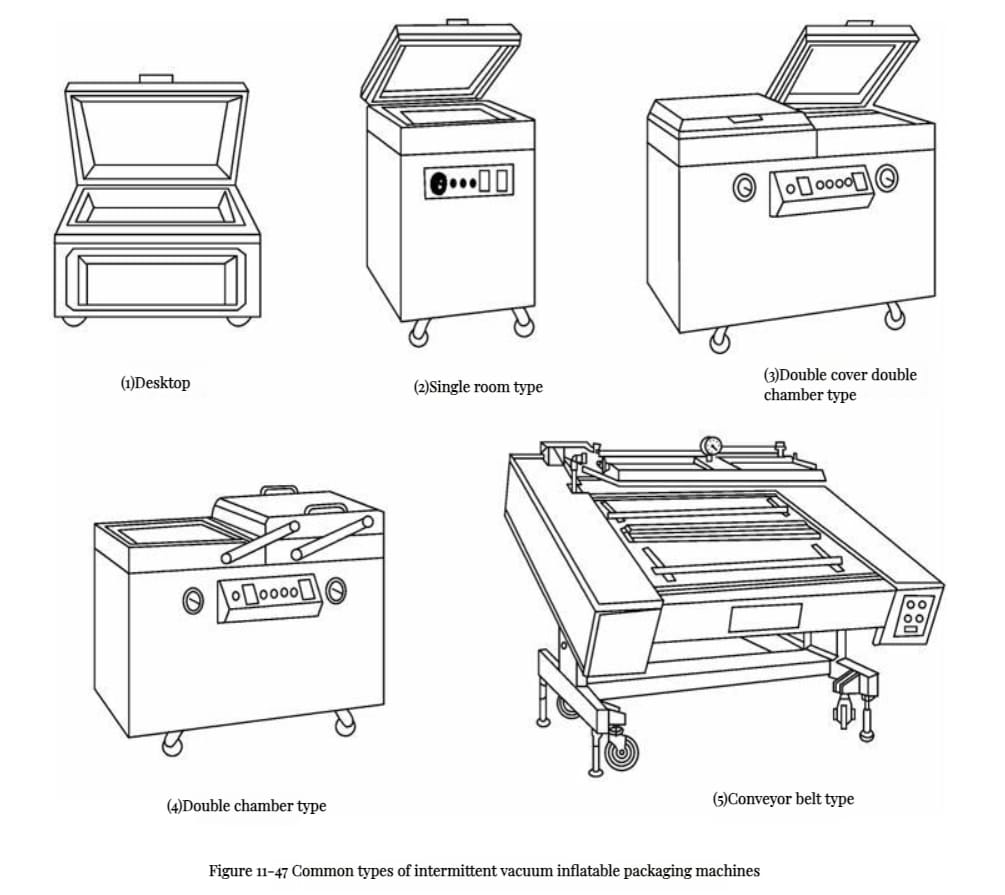

Tipos de envasadoras al vacío intermitentes

Tipos comunes de envasadoras de inflado intermitente al vacío se ilustran en la figura 11-47, incluidos los tipos de sobremesa, de doble cámara, de cámara única e inclinados. Las máquinas de doble cámara pueden dividirse a su vez en los tipos de tapa única y de tapa doble. La presión absoluta mínima de vacío máquinas de envasado es de 1~2kPa, y la capacidad de la máquina depende del número y la longitud de las barras de termosellado y del tiempo de funcionamiento, con 2~4 operaciones por minuto.

Las máquinas de sobremesa y de una sola cámara suelen tener una sola barra de termosellado de longitud limitada, por lo que su capacidad de producción es menor, y suelen utilizarse en laboratorios y en la producción de lotes pequeños. Inflado por vacío de doble cámara máquinas de envasado comparten un conjunto de dispositivos de inflado por vacío entre dos cámaras, por lo que su eficacia de producción es superior a la de las máquinas de sobremesa y monocámara.

Cada cámara de una máquina de sellado de una sola cámara suele tener una sola barra de sellado térmico, mientras que cada cámara de una máquina de doble cámara tiene dos barras de sellado térmico. Por lo tanto, si la bolsa de embalaje no supera la mitad de la distancia entre las dos barras de termosellado, el número de bolsas selladas por operación puede ser el doble que el de una máquina de una sola cámara. Además, mientras una cámara de una máquina de sellado de doble cámara sella al vacío, la otra cámara puede cargarse o descargarse con bolsas de embalajemejorando así la eficacia de la operación de sellado.

Las figuras 11-47(1) a (4) muestran que la cámara de vacío de superficie inferior de la envasadora suele ser horizontal. Este formato no es propicio para colocar productos con mucha sopa antes de sellarlos en la cámara de vacío. Por lo tanto, es necesario apuntalar oportuna y adecuadamente la boca de sellado de la bolsa de embalaje debe sellarse por encima de la placa inferior de la cámara de vacío a un cierto nivel; de lo contrario, la sopa del interior de la bolsa saldrá al exterior. Por lo general, este tipo de envasadora no es adecuado para la producción en masa de productos con mucha sopa.

El envasado al vacío por inflado de tipo cinta transportadora (también conocido como tipo inclinado) difiere de la máquina de envasado al vacío de tipo mesa de operaciones mencionada anteriormente principalmente en que utiliza una cinta transportadora para enviar los artículos a sellar en la cámara de vacío; la tapa de la cámara se cierra y se abre automáticamente, lo que mejora enormemente el grado de automatización y la tasa de producción.

Sin embargo, al igual que el tipo de mesa de operaciones, también requiere la colocación manual de los envases bolsas y una disposición razonable de las bolsas de envasado dentro de la longitud efectiva de la barra de termosellado para conseguir sin problemas sellado al vacío o inflado. Además, como se muestra en la figura 11-47(5), el plano principal de la cinta transportadora tipo envasadora está inclinado, lo que puede evitar que la sopa salga durante el sellado en el caso de productos con mucha sopa.

Principio de funcionamiento de las envasadoras al vacío intermitentes

El inflado por vacío intermitente envasadora (excluida la envasadora al vacío inflable de cinta transportadora con sistema de transporte para envasar bolsas) se compone principalmente del cuerpo de la máquina, la cámara de vacío, el dispositivo de sellado térmico, el mecanismo de elevación de la tapa de la cámara, el sistema de vacío y el equipo de control electrónico.

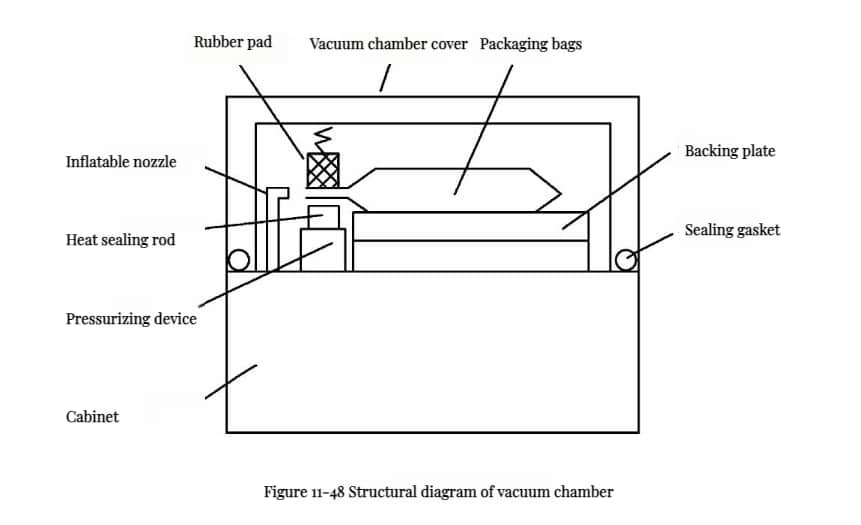

La cámara de vacío es una pieza clave del inflado por vacío intermitente envasadoradonde la operación de sellado se completa por completo. En la figura 11-48 se muestra una cámara de vacío típica.

El principio de sellado por inflado al vacío puede explicarse con la figura 11-49. La parte superior de la cámara de película de aire se comunica con la cámara de vacío, con el componente de sellado térmico 2 incrustado en la cámara de película de aire, colocado por las ranuras a ambos lados de la parte superior de la cámara de película de aire, permitiendo el movimiento vertical.

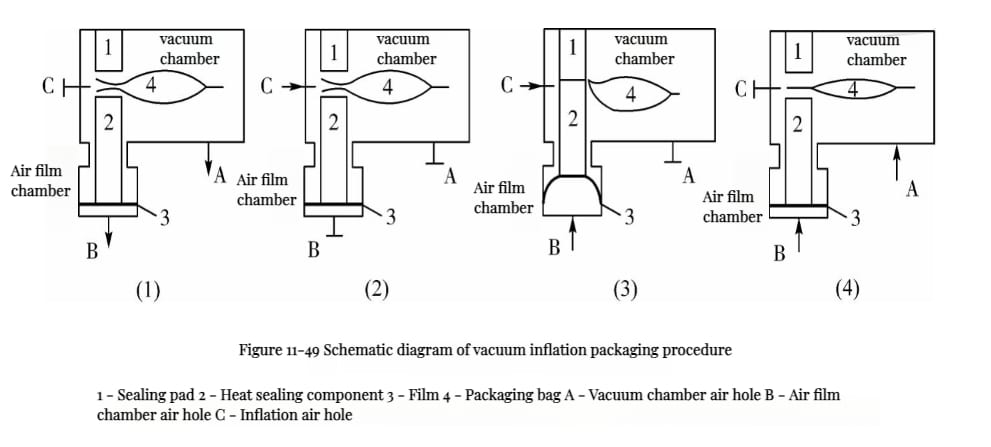

Después del la bolsa de envasado se llena de materialse coloca en la cámara de vacío, poniendo la boca plana sobre el componente de sellado térmico 2. Una vez tapada, se observa que la boca de la bolsa queda entre el componente de sellado térmico 2 y la almohadilla de sellado 1. Comienza la operación de envasado, y dentro de la cámara de vacío, (1) el bombeo de vacío, (2) el inflado, (3) el sellado térmico y (4) los pasos de ventilación completan un ciclo de operación de sellado.

a. Bombeo de vacío: Como se muestra en la figura 11-49(1), la cámara de vacío se evacua a través del orificio de aire A, y simultáneamente, la cámara de película de aire inferior también se evacua a través del orificio de aire B, logrando el equilibrio de presión entre la cámara de película de aire inferior y la cámara de vacío, evitando una diferencia de presión donde la presión en la cámara de película de aire inferior es mayor que en la cámara de vacío, haciendo que la pieza de película 3 se abombe, empujando el componente de sellado térmico 2 hacia arriba para sujetar la boca de la bolsa, evitando que el aire dentro de la bolsa de envasado sea bombeado hacia afuera. Después de la evacuación, el vacío debe alcanzar -0,097 a -0,0987MPa.

b. Inflado: Como se muestra en la figura 11-49(2), después del bombeo al vacío, A y B se cierran, y el orificio de aire C se conecta al cilindro de gas inerte, inflándose con gas. La presión de inflado es preferiblemente de 3~6kPa, y la cantidad de gas se controla mediante un relé temporizado. Después del inflado, el nivel de vacío en la cámara de vacío debe controlarse entre -0,097 y -0,094MPa.

Cabe mencionar que si el el producto a envasar es una bolsa cocida que se someterán a esterilización térmica posteriormente, no es necesario inflar, por lo que este paso puede omitirse, pasando directamente a la siguiente operación de termosellado y enfriamiento.

c. Sellado térmico y refrigeración: Como se muestra en la figura 11-49(3), A y C están cerrados, B está abierto y conectado a la atmósfera. Debido a la diferencia de presión entre la presión atmosférica y la presión dentro de la cámara de vacío, la pieza de película de goma 3 se abomba, empujando el componente de sellado térmico 2 hacia arriba, presionando la boca de la bolsa bajo la almohadilla de sellado 1. Al mismo tiempo que se ventila B, la barra de sellado térmico se electrifica y calienta, realizando un sellado térmico por compresión en la boca de la bolsa. Después de un cierto tiempo de sellado térmico, la barra de sellado térmico se apaga para que se enfríe de forma natural, mientras que la boca de la bolsa sigue siendo presionada, formando un sello sólido después de enfriarse ligeramente.

d. Ventilación: Como se muestra en la figura 11-49(4), C se cierra, A y B se conectan simultáneamente a la atmósfera, permitiendo que el aire llene la cámara de vacío, logrando el equilibrio de presión con el mundo exterior, permitiendo que la tapa de la cámara se abra suavemente y los artículos envasados se retiren, completando el envasado.

Envasadora al vacío rotativa

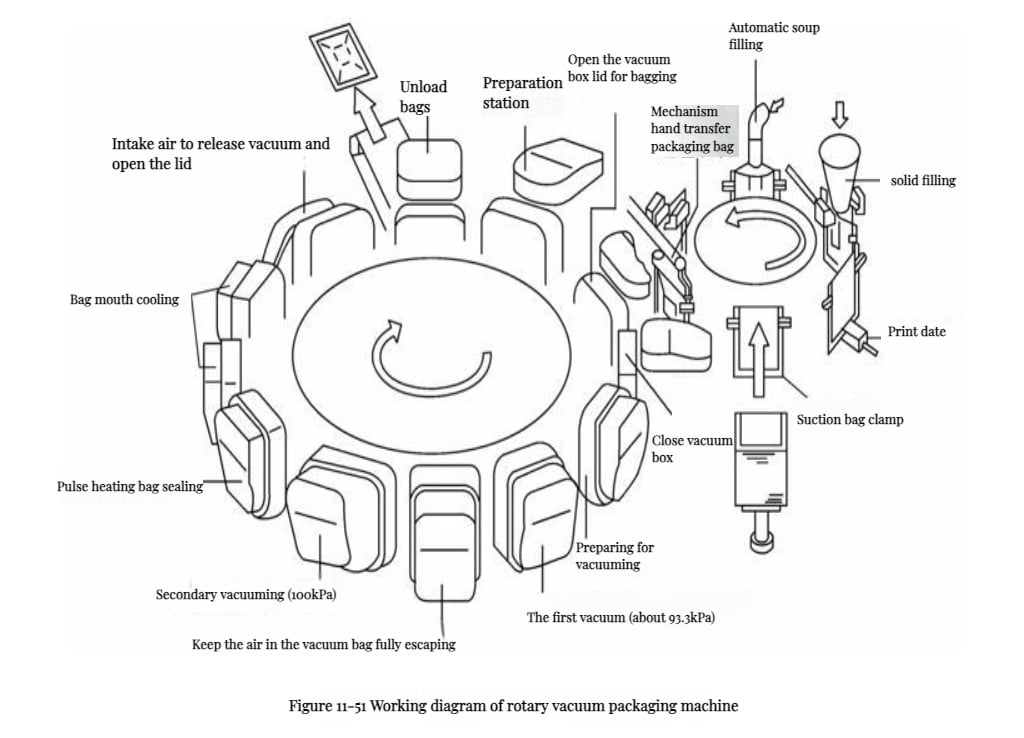

El aspecto y principio de funcionamiento de una determinada envasadora al vacío rotativa se muestran en las figuras 11-50 y 11-51, respectivamente. La dirección La máquina consta de una y una plataforma giratoria de bombeo de vacío, con un brazo mecánico que transfiere las bolsas de envasado llenas desde la plataforma giratoria de llenado hasta la cámara de vacío de la plataforma giratoria de bombeo de vacío.

La plataforma giratoria de llenado tiene 6 estaciones, completando automáticamente el suministro de bolsas, la impresión, la apertura de bolsas, el llenado de materiales sólidos y la inyección de sopa en 5 acciones; la plataforma giratoria de bombeo de vacío tiene 12 cámaras de vacío individuales, cada bolsa de envasado completa el bombeo de vacío, el sellado térmico, el enfriamiento y la descarga de bolsas a lo largo de la plataforma giratoria en un ciclo. La capacidad de producción de esta máquina alcanza las 40 bolsas/min. La estación de llenado de sólidos de la plataforma giratoria de llenado debe coincidir con el dispositivo de dosificación adecuado, aceptando materiales sólidos predosificados.

Maquinaria de envasado termoformado

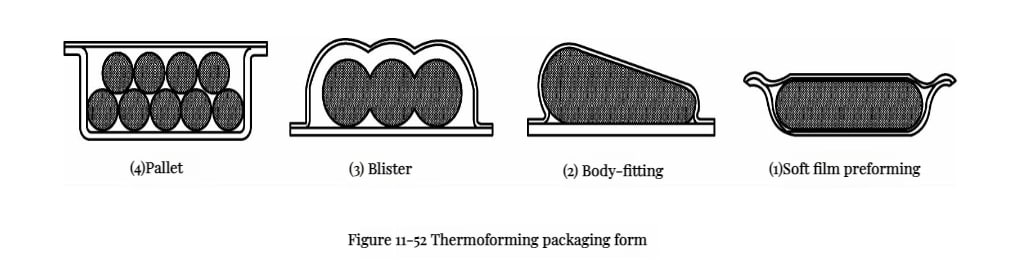

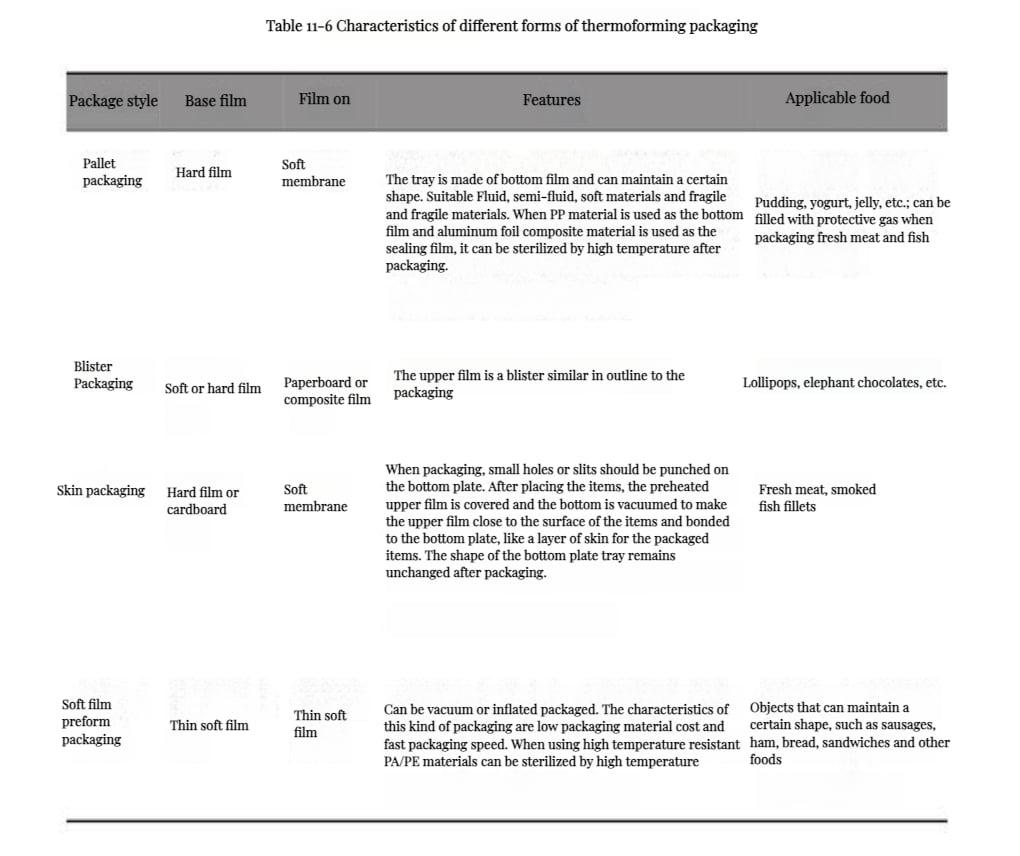

Termoformado envasado se refiere al uso de materiales termoplásticos en láminas como materia prima para fabricar envases, que después se sellan con película o material en láminas tras el llenado. El envasado por termoformado se presenta en varias formas, siendo las más comunes el envasado en bandejas, el envasado en blíster, el envasado skin y el envasado preformado con película blanda, etc. En la figura 11-52 se muestran diferentes formas de envases de termoformado. La Tabla 11-6 presenta las características de las diferentes formas de envasado por termoformado.

Los equipos de termoformado han alcanzado la madurez y existen muchos tipos: manuales, semiautomáticos y totalmente automáticos. El proceso de termoformado incluye principalmente la sujeción de la lámina de material, el calentamiento, la presurización y el vacío, el enfriamiento y el desmoldeo. Sin embargo, los equipos de termoformado sólo sirven para fabricar recipientes de envasado, que requieren equipos adicionales de llenado y sellado para completar todo el proceso de envasado.

Completamente termoformadoras automáticas puede completar el termoformado, el llenado y el termosellado en la misma máquina, utilizando principalmente película termoplástica alimentada por bobina, con formación de película inferior y sellado de película superior. Para la producción de alimentos y otros fabricantes, no hay necesidad de prefabricar cajas o encargar embalajes cajas de los fabricantes de cajas, integrando múltiples procesos de una sola vez. Estos modelos de máquinas son potentes, ampliamente aplicables y versátiles en formas de envasado (incluidas las formas que se muestran en la figura 11-52), ampliamente utilizadas en envases alimentarios diversos.

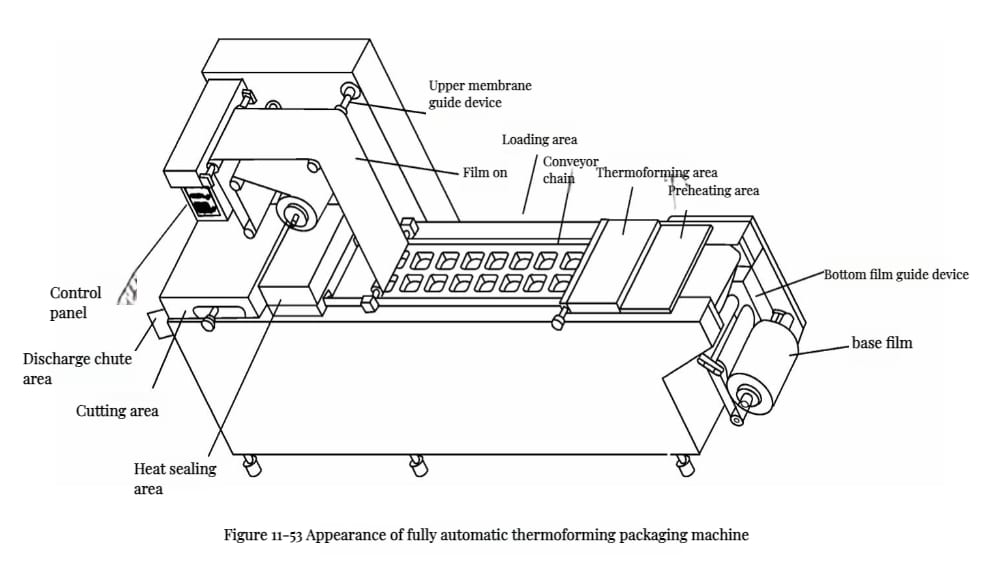

La figura 11-53 muestra el aspecto de una máquina de envasado termoformado totalmente automática, que consta de varias partes: sistema de transporte de la película, piezas de guiado superior e inferior de la película, zona de precalentamiento de la película inferior, zona de termoformado, zona de llenado, zona de termosellado, zona de corte y sistema de control.

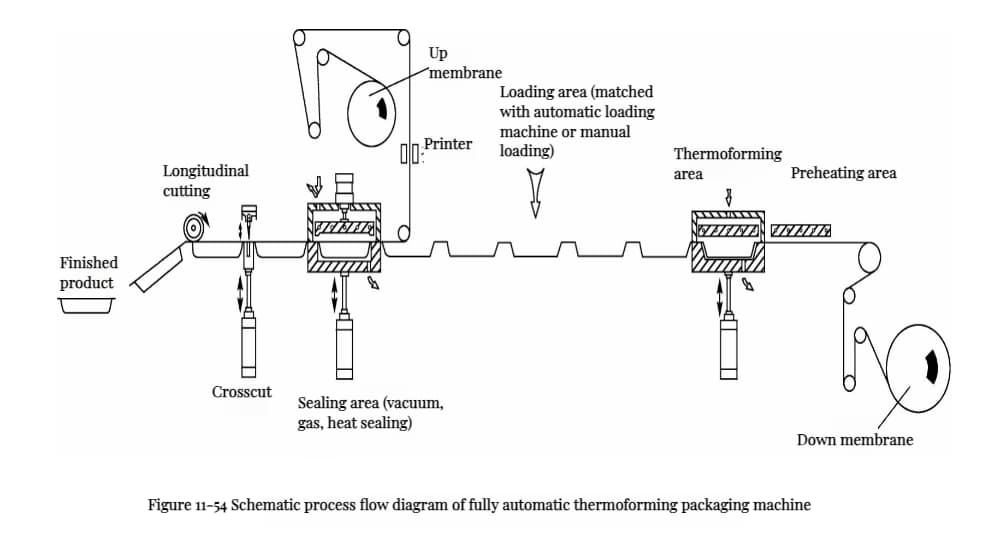

La Figura 11-54 ilustra el flujo del proceso de envasado de una termoformadora totalmente automática. Todo el la máquina funciona de forma continua, con formación de la película en la bobina inferior y sellado de la película en la bobina superior.

Todo el proceso de envasado se completado por la máquina, y según los requisitos, el llenado puede hacerse manual o mecánicamente. Como se ve en el diagrama del proceso, la película de la bobina inferior se tira a una distancia fija, pasando por las áreas de precalentamiento y calentamiento, formada por presión de aire, vacío o punzonado en el área de formación, llena de materiales en el área de llenado, y luego entra en el área de sellado térmico.

En la zona de termosellado, la lámina de la bobina superior cubre la caja formada a través de rodillos guía y, si es necesario, se realiza un tratamiento de vacío o de gas protector antes del termosellado. Por último, se da forma al envase mediante corte transversal, corte longitudinal y recorte de esquinas, formando productos envasados de gran belleza individual. Los bordes recortados pueden recogerse y limpiarse mediante barriles de almacenamiento por succión o dispositivos de enrollado.

0 comentarios